English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

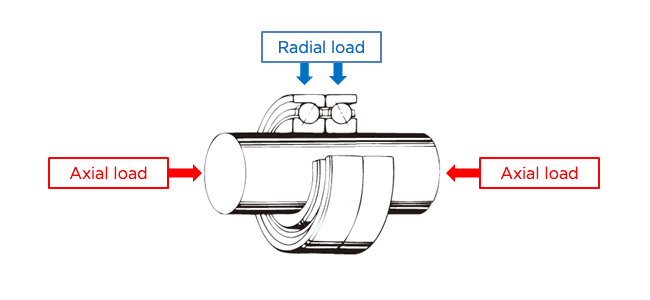

轴承是支撑和引导旋转或移动部件(例如轴)的机械部件。它减少了摩擦并允许更平稳的旋转,从而降低了能耗。轴承还将载荷从旋转元件传递到外壳或框架,并且该载荷可以是径向的、轴向的或两者的组合。此外,轴承将零件的运动限制在预定方向,确保稳定性和精度。

从自行车踏板的旋转到汽车发动机的运行,从打开冰箱门的简单动作到电风扇电机的平稳运行,所有这些都依赖于轴承来提高效率。轴承堪称机械的“关节”。

在这篇文章中,我们将带您观察轴承的结构并探索它们的不同类型。通过本指南,我们相信您将更有信心为您的特定应用选择合适的轴承。

在进入轴承世界之前,我们首先需要熟悉轴承的基本定义、关键术语和分类。让我们首先探讨构成轴承的关键元素。

1. 轴承套圈/座圈

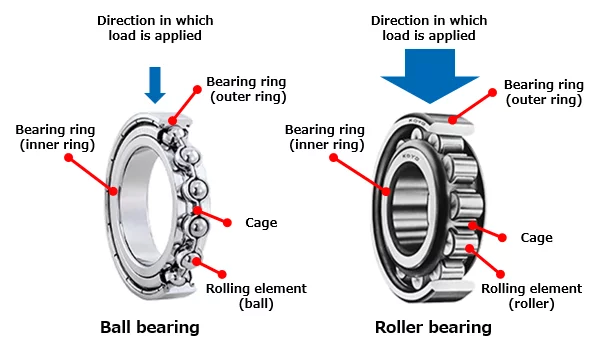

1) 对于向心轴承,轴承由容纳滚动体的内圈和外圈组成。这些环为滚动元件的移动提供结构和引导。

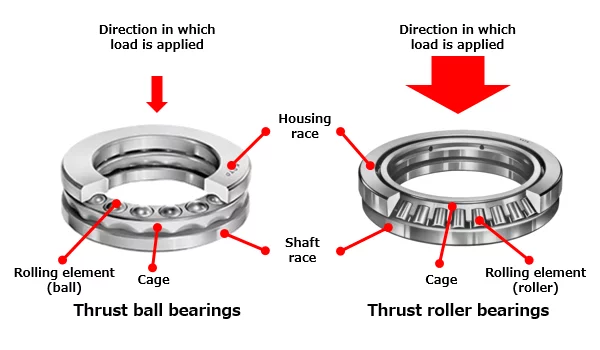

2) 对于推力轴承,使用术语“座圈”。

2.滚动元件

滚动元件是在环(或座圈)之间移动以减少摩擦的零件。它们承载负载并以最小的阻力传递负载。根据轴承的具体条件,例如支撑力的强度或旋转速度,使用不同类型的滚动元件,例如球或滚子。

| 球 | 滚珠轴承 |

| 圆柱滚子 | 滚子轴承 |

| 滚针 | |

| 圆锥滚子(圆锥梯形) | |

| 凸辊(桶形) |

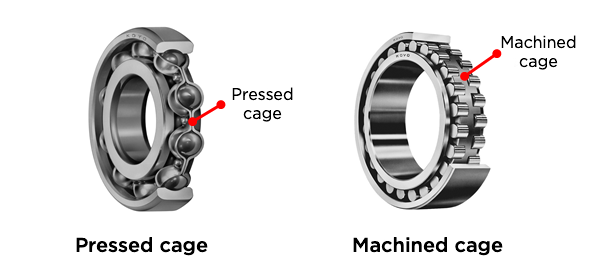

3. 笼子

保持架使滚动体保持均匀间隔,防止滚动体之间接触并确保平稳旋转。 下面显示了两种最常见的笼子类型。

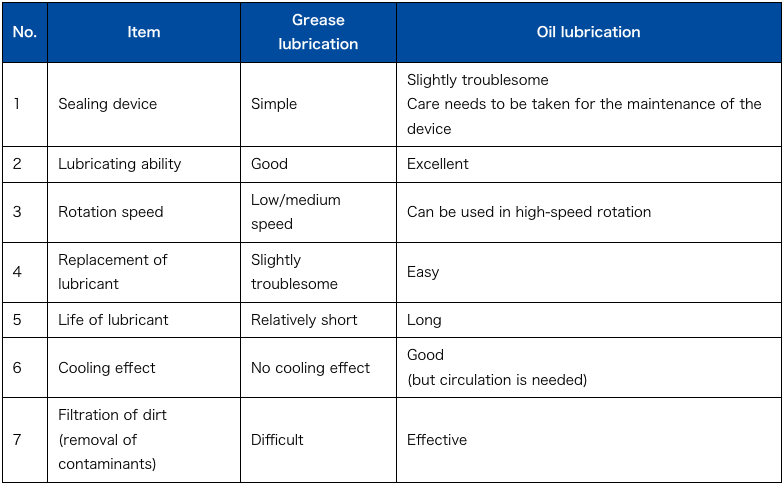

除了这些主要部件之外,为了确保稳定、顺畅的旋转,润滑剂也是必不可少的。适当的润滑可延长轴承寿命并提高效率。根据操作条件,润滑剂可以是油基或脂基。此外,许多轴承都配备密封件或防护罩,以保护内部组件免受灰尘、碎屑或湿气的污染,同时还有助于保留轴承内的润滑剂,以实现最佳性能。

轴承可以根据几个标准进行分类。以下是两种常见的分类。

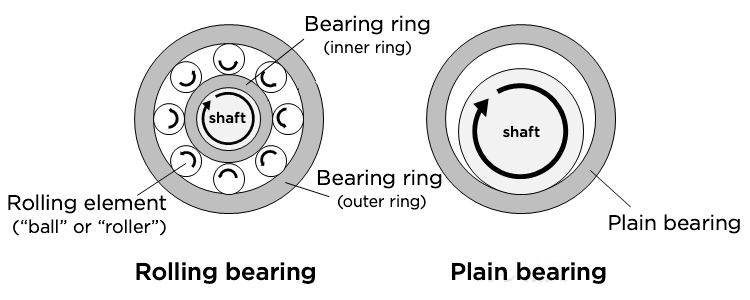

1.按运动类型,轴承可分为滚动轴承和滑动轴承。 滚动轴承使用滚动元件来减少摩擦。相比之下,滑动轴承没有滚动元件,依靠表面之间的滑动运动。

根据滚动体的形状,它们可以进一步分为两大类型:球轴承和滚子轴承。下表简要介绍了两者的主要特点。

| 特征 | 滚珠轴承 | 滚子轴承 |

| 触点类型 | 点接触 | 线路联系 |

| 负载能力 | 较低的负载能力 | 更高的负载能力 |

| 摩擦 | 提供低摩擦,因此能量损失很少 | 比滚珠轴承摩擦力更高,但总体摩擦力仍然较低 |

| 稳定 | 重负载下稳定性较差 | 增强稳定性并降低振动 |

| 成本 | 一般比较实惠 | 通常更贵 |

| 应用领域 | 适用于高速应用(例如电动机、风扇) | 重型机械和汽车部件(例如变速箱、车轴)的理想选择 |

2、根据载荷方向,轴承可分为向心轴承和推力轴承。 向心轴承旨在支撑垂直于旋转轴的径向载荷。另一方面,推力轴承用于承受平行于旋转轴的轴向载荷。

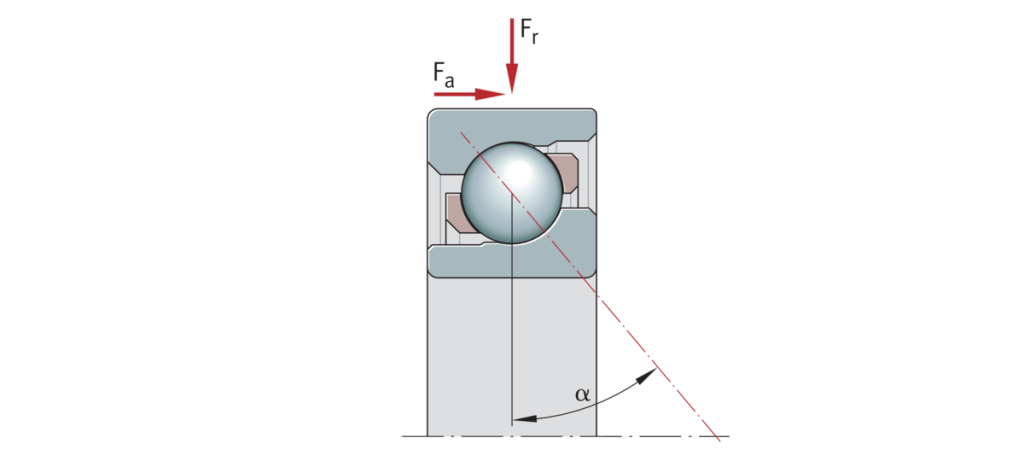

轴承中的接触角是指连接滚动体(球或滚子)与滚道(内圈和外圈)之间的接触点的线与垂直于轴承轴线的平面之间形成的角度。该角度对于确定轴承的承载能力至关重要,特别是与径向和轴向载荷相关的能力。

接触角较大的轴承更适合承受轴向载荷(平行于轴承轴线的载荷)。另一方面,接触角较小的轴承对于主要径向载荷应用更为有效。

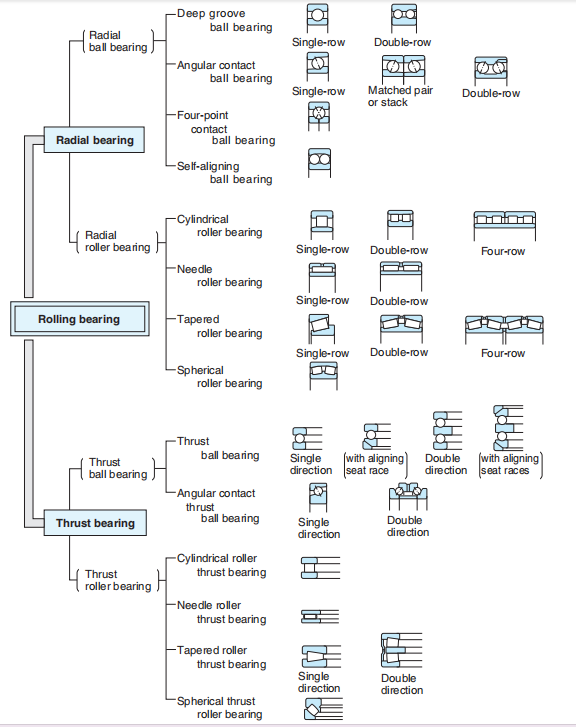

基于上一节讨论的轴承分类,我们将以上图为主要框架,系统地考察常见轴承的主要类型。

顾名思义,向心球轴承是主要设计用于有效处理径向载荷(垂直施加到轴上的力)的球轴承。通常,它们的接触角小于 15°。向心球轴承有许多子类型。在这里,我们重点关注三个常见的问题。

深沟球轴承

应用:非常适合主要具有径向载荷和中等轴向支撑的应用,提供高速和多功能性。它们通常用于电动机、风扇、鼓风机、电动工具和家用电器。

角接触球轴承

应用:用于发生径向和轴向联合载荷的场合,特别是需要较高的轴向载荷能力和精度时。它们常见于泵、压缩机、汽车零部件、数控加工工具主轴、工业机器人和精密机械。

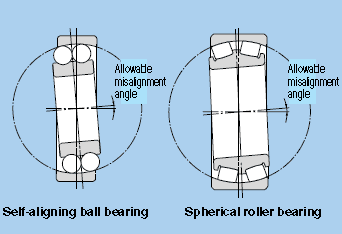

自调心球轴承

应用:在轴偏转或对准问题常见的情况下很有价值,例如输送系统、轧钢厂和农业机械。

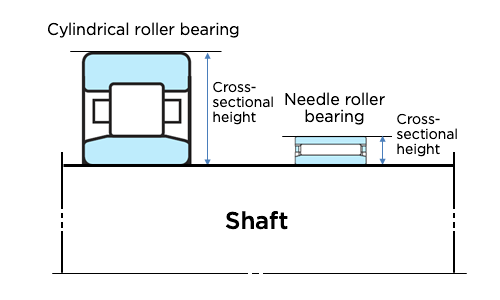

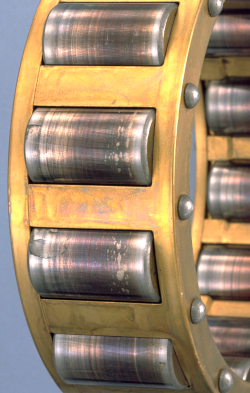

Radial roller bearings are roller bearings that can support a force perpendicular to the shaft. They can support an even greater load than radial ball bearings, and there are four major bearing types that are made to suit the type of roller.

圆柱滚子轴承

应用:常用于高速、重径向载荷环境,如传动轴、轧机和采矿设备。

滚针轴承

应用:常见于径向空间有限的领域,例如内燃机、摩托车、航空航天部件和机器人。

圆锥滚子轴承

应用:适用于刚性和稳定性至关重要的汽车轮毂、变速箱、建筑设备和精密机械。

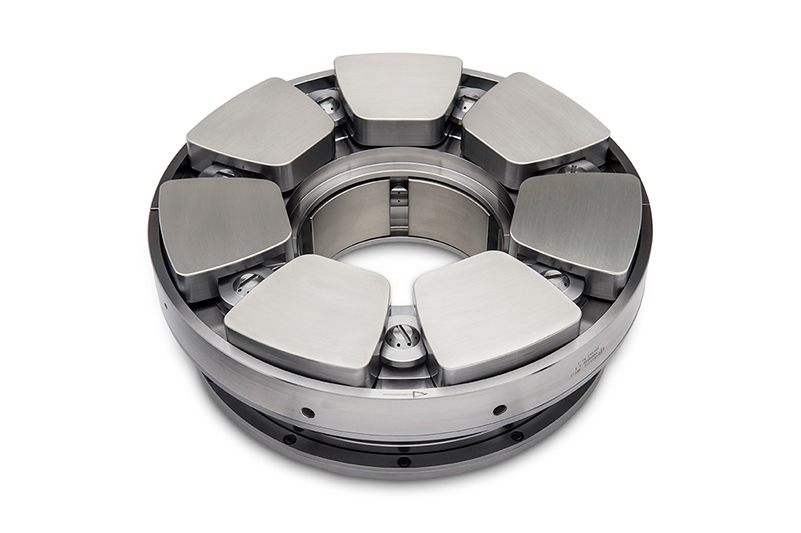

调心滚子轴承

应用:重型应用,同时存在径向和轴向载荷,以及潜在的轴不对中。常见用途包括建筑设备、采矿机械、大型工业齿轮箱、纸浆和造纸厂以及风力涡轮机。

应用:我适用于以中等转速沿轴施加轴向载荷的应用,例如汽车离合器、变速箱、转台和转向系统。

应用:这些轴承用于高负载环境,例如齿轮箱、重型机械和船舶推进系统,这些环境中可能同时存在轴向和径向负载。

应用:非常适合具有潜在错位或振动的低速、重载应用,例如工业起重机和农业机械。

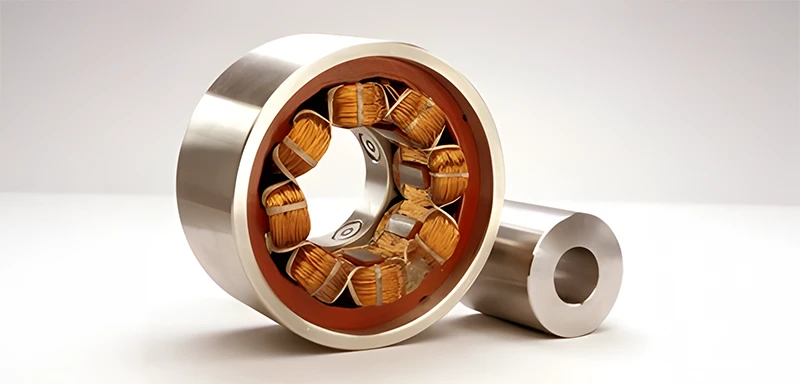

应用:磁力轴承非常适合需要高速、高精度和最少维护的应用,例如涡轮机械、能源系统和医疗设备。

1)如果载荷主要是径向的(垂直于轴),则使用向心轴承;如果载荷主要是轴向的(与轴方向相同),请使用推力轴承。轴向载荷也称为推力载荷。

2)如果轴承载荷较轻,则采用球轴承;如果负载较重,请使用滚柱轴承。

3) 如果同时承受径向载荷和轴向载荷(联合载荷),轻的联合载荷需要使用深沟球轴承或角接触球轴承,而重的联合载荷需要使用圆锥滚子轴承。

4) 如果从两个方向施加较大的轴向载荷,可以组合两个或多个轴承,或使用双列轴承。

1)一般来说,对于高速应用,深沟球轴承、角接触轴承和圆柱滚子轴承是合适的选择。对于较低速度的工况,圆锥滚子轴承和推力球轴承比较合适。

2)对于同一类型的轴承,尺寸越小,允许转速越高。选择轴承时,请确保运行速度在轴承的极限速度范围内,以免损坏。

3) 请注意,轴承的极限转速不仅受轴承类型和尺寸的影响,而且受其公差、保持架类型和材料、润滑剂类型和用量、润滑方法等因素的影响也很大。在。因此,如果您打算在高转速下使用轴承,请在做出决定之前咨询Chiggo。

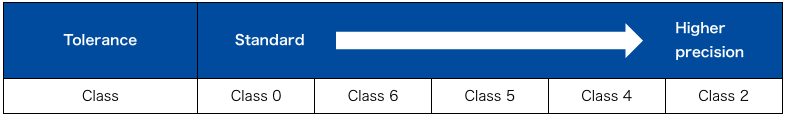

1) ISO 标准和其他标准定义了边界尺寸精度(与轴承的配合和安装有关)和运行精度(涉及轴承的精度)的具体公差。轴承的旋转运动)在每个精度内类。

2) 对于大多数一般应用,0 级轴承足以提供足够的性能。

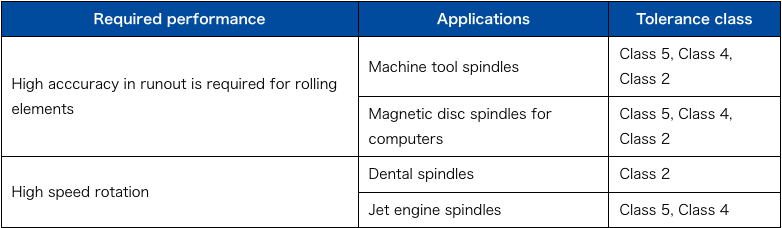

3) 对于旋转跳动精度要求较高的应用,应使用5级、4级或2级精密轴承。

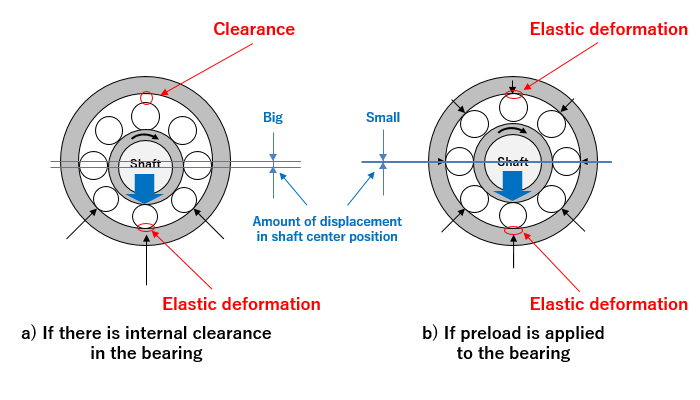

1)轴承的刚性是指轴承在载荷作用下抵抗变形的能力。它直接受到接触面积和轴承内部游隙的影响。滚子轴承较大的接触面积(线接触)将载荷分布在更宽的表面上,因此,与点接触的球轴承相比,它们提供了更大的刚性。

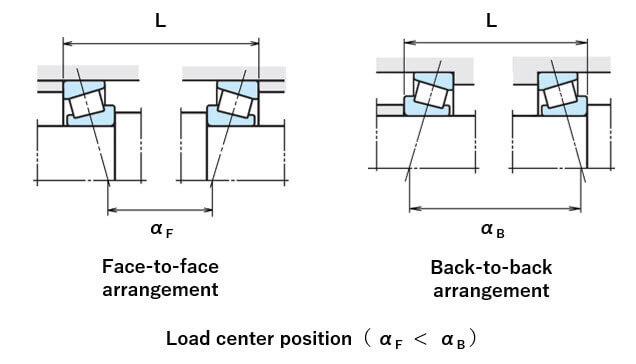

2) 角接触球轴承、圆锥滚子轴承等轴承可以通过调整接触角或采用背靠背(DB)或面对面(DF)等配置来增加刚性。值得注意的是,DB 配置通常比 DF 配置提供更高的刚性。

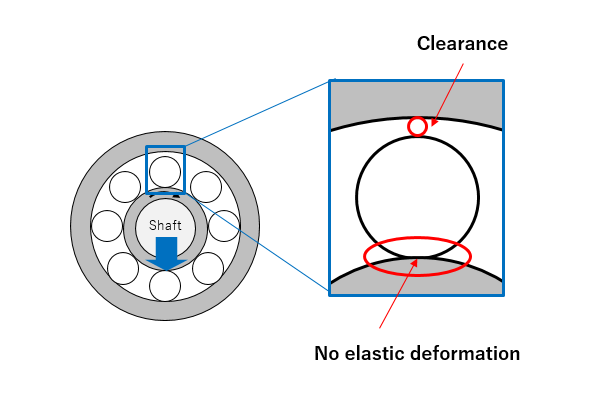

3)内部游隙(滚动体与滚道之间的空间)也会影响刚性。较小的间隙允许更多的滚动元件接触滚道,增加接触面积,从而增加轴承的刚度。

4) 应用预加载将内部间隙稍微减小负值可确保所有滚动元件与滚道均匀接触。这种均匀的接触最大限度地减少了每个滚动元件弹性变形的变化,从而实现更均匀的载荷分布和增强的刚度。然而,必须仔细设置预紧力以避免负面影响,例如使用寿命缩短、温度升高或潜在的轴承故障(卡住)。

1)径向空间限制:如果可用的径向空间有限,请选择专为紧凑环境设计的轴承,例如滚针轴承或滚针和保持架组件。

2) 振动和噪声水平:对于具有严格振动和噪声要求的应用,例如消费电子或音频设备,深沟球轴承是一个不错的选择。

3) 环境条件:对于恶劣环境(例如多尘、腐蚀性或潮湿条件),请使用密封、屏蔽或由耐腐蚀材料制成的轴承(例如不锈钢或涂层轴承) )以防止污染物并确保耐用性。

4) 润滑和维护:在维护困难的应用中,请选择能够长时间保持润滑的密封或自润滑轴承,从而减少频繁维修的需要并最大限度地减少停机时间。

5) 安装和对中:选择轴承时,允许的不对中至关重要。 自调心球轴承采用球形外圈滚道设计,可适应较小的角度不对中(1-2度),使其适用于可能存在轴偏转或不对中的应用。

另一方面,带有圆柱或球面滚子的调心滚子轴承可以处理较大的不对中(2-3 度或更大)。此功能在遭受显着轴偏转、热膨胀或动态操作条件的应用中特别有用。

机械轴承是旋转设备和机械组件中的关键部件。它们有助于支撑操作力、减少摩擦并确保平稳、高效的操作。

选择正确类型的轴承时,您需要考虑负载能力、振动、噪音、尺寸等因素。还有许多其他细节可能会影响您的决定。如果您仍然不确定哪种轴承最适合您的需求,请随时咨询我们的工程师以获得专家建议。

在工业应用中,塑料与金属相比具有多种优势,包括轻质、耐腐蚀、设计灵活性、优异的电绝缘性以及较低的加工和维护成本。随着改性和高性能工程塑料的不断发展,许多传统的以金属为主的应用现已部分或完全被塑料取代。其中,ABS 因其均衡的机械强度、韧性、加工性能、表面光洁度潜力和成本效益而脱颖而出。它在塑料家族中占有重要地位,充当商品塑料和工程塑料之间的桥梁。

在工业应用中,金属的选择不仅受强度,硬度和密度等机械性能的影响,而且还受热特性的影响。要考虑的最关键的热特性之一是金属的熔点。 例如,如果金属融化,炉件,喷气发动机燃料喷嘴和排气系统可能会灾难性地失败。结果可能会堵塞孔或发动机故障。熔点在制造过程中也至关重要,例如冶炼,焊接和铸件,金属需要以液态形式进行。这需要设计旨在承受熔融金属的极热的工具。即使金属在熔点以下的温度下可能会遭受蠕变引起的裂缝,但设计人员在选择合金时通常会使用熔点作为基准。 金属的熔点是什么? 熔点是在大气压下固体开始过渡为液体的最低温度。在这种温度下,固体和液相都在平衡中共存。一旦达到熔点,直到金属完全融化,额外的热量就不会增加温度。这是因为在相变期间提供的热量用于克服融合的潜热。 不同的金属具有不同的熔点,这些熔点取决于它们的原子结构和粘结强度。紧密包装原子布置的金属通常具有较高的熔点。例如,钨在3422°C时具有最高之一。金属键的强度会影响克服原子之间的吸引力并导致金属融化所需的能量。例如,与铁和钨等过渡金属相比,铂和黄金等金属的熔点相对较低,因为它们的粘结力较弱。 如何改变金属的熔点? 金属的熔点通常在正常条件下是稳定的。但是,某些因素可以在特定情况下对其进行修改。一种常见方法是合金 - 将其他元素添加到纯金属上,形成具有不同熔点的新材料。例如,与纯铜相比,将锡与铜混合以产生青铜的熔点。 杂质也可以产生明显的效果。即使是痕量的外国元素也会破坏原子键并转移熔化温度,这取决于物质。 物理形式也很重要。纳米颗粒,薄膜或粉末形式的金属通常在温度较低的情况下融化,因为其高表面积和原子行为改变了它们的散装。 最后,极端压力可以改变原子相互作用的方式,通常通过压缩原子结构来提高熔点。尽管这在日常应用中很少关注,但它成为材料选择和安全性评估的关键考虑因素,例如航空航天,深度钻探和高压物理学研究。 金属和合金熔点图 普通金属和合金的熔点 金属/合金熔点(°C)熔点(°F)铝6601220黄铜(Cu-Zn合金)〜930(组成依赖性)〜1710青铜(Cu-Sn合金)〜913〜1675碳钢1425–15402600–2800铸铁〜1204〜2200铜10841983金子10641947年铁1538年2800带领328622镍14532647银9611762年不锈钢1375–1530(依赖级)2500–2785锡232450钛1670年3038钨〜3400〜6150锌420787 金属熔点的完整列表(高到低) 金属/合金熔点(°C)熔点(°F)钨(W)34006150rhenium(re)31865767osmium(OS)30255477坦塔尔(TA)29805400钼(MO)26204750niobium(NB)24704473虹膜(IR)24464435松(ru)23344233铬(CR)1860年3380钒(V)19103470rh1965年3569钛(TI)1670年3040钴(CO)14952723镍(NI)14532647钯(PD)1555年2831铂(PT)1770年3220thor17503180Hastelloy(合金)1320–13502410–2460inconel(合金)1390–14252540–2600Incoloy(合金)1390–14252540–2600碳钢1371–15402500–2800锻铁1482–15932700–2900不锈钢〜1510〜2750莫内尔(合金)1300–13502370–2460铍(BE)12852345锰(MN)12442271铀(U)11322070杯子1170–12402138–2264延性铁〜1149〜2100铸铁1127–12042060–2200黄金(AU)10641945年铜(CU)10841983银(AG)9611761年红色黄铜990–10251810–1880青铜〜913〜1675黄色黄铜905–9321660–1710金钟黄铜900–9401650–1720硬币银8791614年纯银8931640年锰青铜865–8901590–1630铍铜865–9551587–1750铝青铜600–6551190–1215铝(纯)6601220镁(mg)6501200p pl〜640〜1184锑(SB)6301166镁合金349–649660–1200锌(Zn)420787镉(CD)321610鞭毛(BI)272521巴比特(合金)〜249〜480锡(SN)232450焊料(PB-SN合金)〜215〜419硒(SE)*217423ind157315钠(NA)98208钾(K)63145gall〜30〜86剖记(CS)〜28〜83汞(HG)-39-38 关键要点: 高熔点金属(例如钨,rhenium和tantalum)对于极端热量应用至关重要。这些金属在苛刻的炉子和航空航天环境中保留其结构完整性。钼也可以抵抗熔化,并且对于建造高温熔炉非常有价值。 铁,铜和钢等中等熔点金属将可管理的熔融温度与良好的机械或电气性能结合在一起,使其用于构造,工具和电气系统的多功能。 低熔点金属,例如炮,铯,汞,锡和铅,对于焊料,温度计和低熔合合金等专业应用而言是有价值的。

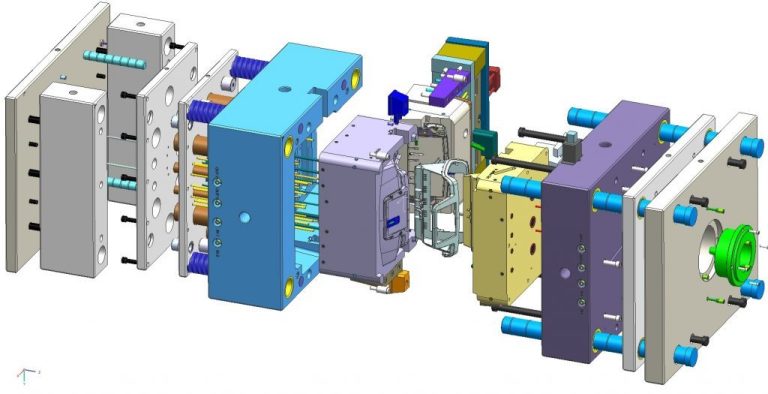

本文提供了注射成型的实用设计技巧,以帮助减轻常见错误,提高产品质量并通过避免昂贵的模具变化和返工来降低成本。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español