English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

在日常生活中,我们经常会遇到各种物体上有倒角和圆角的设计。例如,家用电器、家具和儿童玩具的边缘通常都有倒角或圆角,以防止我们被刮伤或受伤。同样,我们使用的消费电子产品也经常采用倒角和圆角来增强视觉吸引力和触觉体验。出于安全、美观和功能等原因,这两种工艺都广泛应用于制造中,以修改产品的边缘。

但圆角和倒角有什么区别呢?大多数人都会想到两者之间的几何差异。然而,在工程设计和制造中,区别不仅仅是简单的形状。定义倒角与圆角需要了解它们如何影响产品的功能、可用性和制造过程。在本文中,我们将仔细研究它们的差异,并探索每个功能最适合的设计场景。

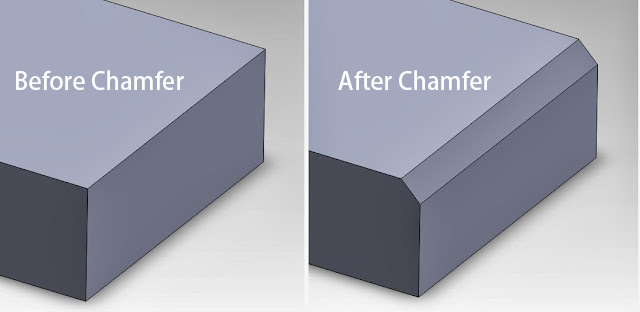

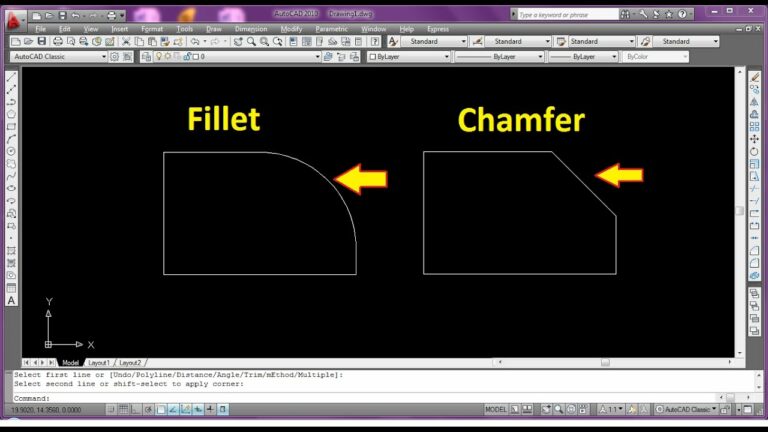

倒角是零件上的倾斜或斜角边缘,通常以 45 度角或其他指定角度切割。这种设计消除了尖角,并在两个表面相交处创建了一个平坦的、有角度的表面。

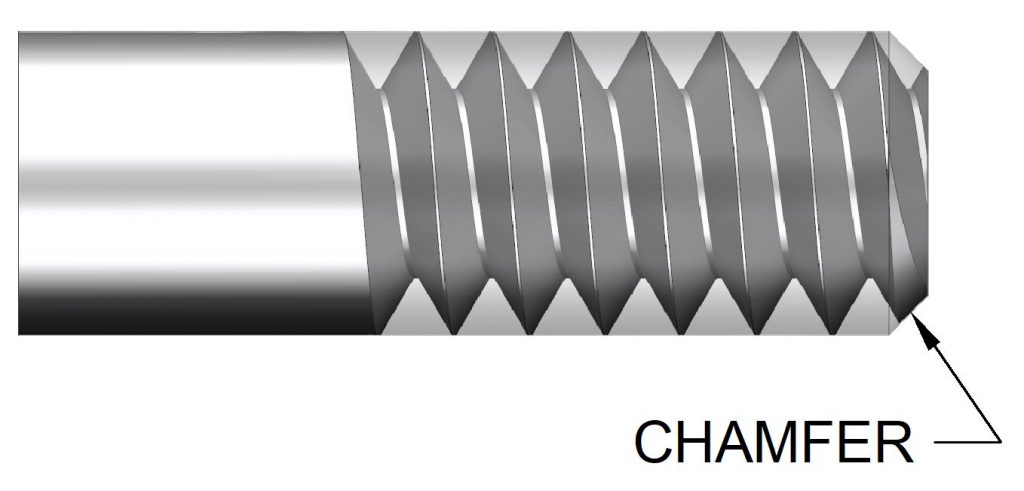

想象一下拿起一个螺栓并注意其末端的斜边 - 这就是倒角在起作用。这种轻微的角度切割不仅使螺栓外观整洁,而且通过去除可能造成伤害的尖角,使操作更安全。倒角边缘可减少应力集中,防止螺栓在负载下时出现裂纹或断裂。它还可以将螺栓顺利地引导到螺母或螺纹孔中,从而简化组装并确保所有部件都恰到好处地装配在一起。

倒角可以使用手动工具手动创建,或者更精确地使用数控加工、激光切割或磨削等自动化流程创建。它们在组装过程中引导螺栓、螺钉、销钉和齿轮等机械部件,并充当电路板、插槽和连接器等物品的插入导向装置。在焊接中,特别是对于 V 形接头或需要更深的焊缝时,倒角可为焊接材料提供额外的空间,从而实现更坚固的焊缝并提高结构完整性。

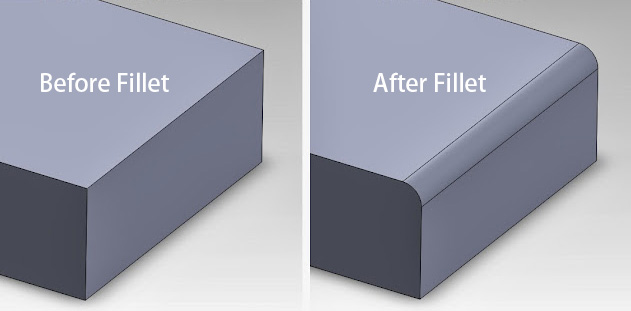

圆角是一种设计功能,它在两个相交曲面之间引入平滑的圆角过渡,在内角上形成凹曲线,在外角上形成凸曲线。

以现代家具为例:许多桌子在桌面与侧面相交处都有圆角,从而形成圆形或弯曲的边缘。这种设计不仅增添了柔和、诱人的美感,而且还具有实用性——消除可能造成伤害的尖角,尤其是在有孩子的家庭或繁忙的环境中。此外,圆角有助于更均匀地分配重量和压力,增强桌子的结构完整性,并使其更能抵抗时间推移造成的损坏。

可以使用多种主要方法创建圆角,其中机械加工和 3D 打印是最常见的两种方法。机械加工涉及使用铣床或车床等工具在相交表面之间切割出精确的圆形路径。在 3D 打印中,圆角设计直接集成到数字模型中并在打印过程中形成。这样就可以创建各种尺寸和形状的复杂鱼片,并且几乎不需要后处理。

现在您已经了解了倒角和圆角的外观以及它们的使用方法。在本节中,我们将解释它们之间的主要区别,以帮助您在零件设计中实现所需的形状。

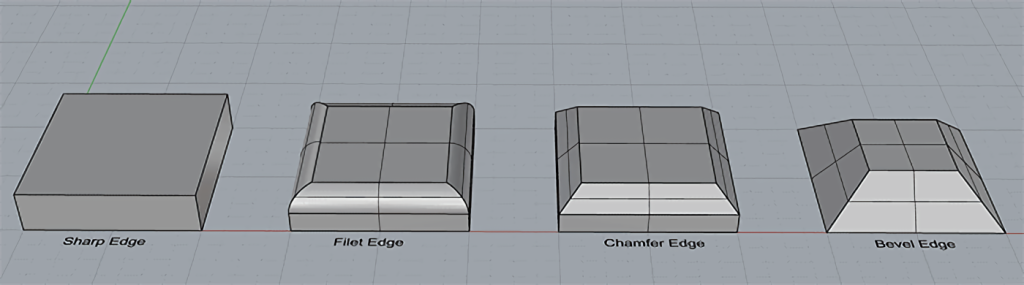

最明显的区别是它们的形状。倒角具有倾斜的平坦表面,可在两个表面之间创建直线过渡,而圆角则具有平滑的曲线过渡。倒角使产品具有锐利的工业外观和清晰的几何边缘,而圆角则通过圆形轮廓提供更柔和、更抛光的外观。

值得注意的是,虽然术语“斜角”和“倒角”经常互换使用,但两者之间存在明显的区别。与覆盖两个平行表面之间平面的一部分的倒角边缘不同,斜角边缘适用于因此,与倒角边缘相比,通常需要去除更多的材料来创建斜角边缘。

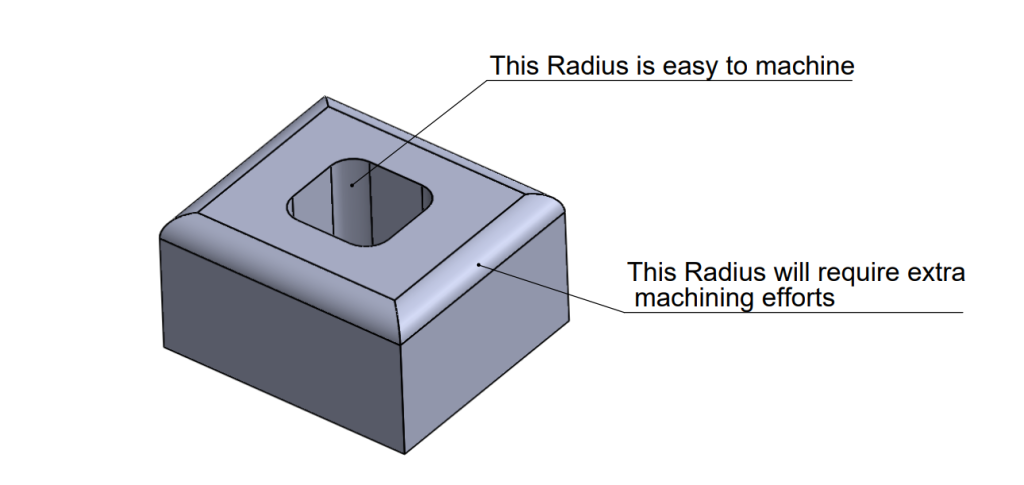

圆角的制造通常更加昂贵且耗时,因为它们涉及切割弯曲半径,特别是在使用铣削工艺时。生产圆角通常需要根据半径尺寸使用特定的工具,并且不同的半径需要不同的工具,这会增加生产的复杂性。

相比之下,倒角的生产通常更快、更便宜。它们只需要直边切割,这更简单,通常可以使用基本工具甚至手工完成。通过调整切削深度或刀具路径,可以使用单一刀具创建不同尺寸的倒角,进一步降低成本。

▪安全性:虽然倒角软化了锋利的边缘,但它仍然可能会留下一些锐度,尤其是在过渡点处。相比之下,圆角通过完全消除尖角提供更安全的处理。

▪ 应力分布:与尖角相比,倒角可以在一定程度上帮助分布应力,但无论斜角的角度如何变化,在倒角与零件轮廓相交的地方仍然会形成尖角,在某些应用中应力集中并增加变形的风险。另一方面,圆角可以在零件上更均匀地分布应力,减少材料变形的可能性,使其成为高应力区域的理想选择。

▪ 流动动力学:圆角具有光滑、弯曲的形状,可减少流体流过时的湍流和阻力。在通道、管道或任何需要平滑流体流动的系统等应用中,圆角可有效减少涡流和压力损失,从而提高整体流动效率。相比之下,倒角的平坦、有角度的边缘会引入更突然的过渡,这可能导致湍流和不规则流动,从而增加阻力。

您已经了解了倒角和圆角之间的差异,但让我们更深入地了解您想要选择其中之一的情况。为了清楚起见,让我们从下表开始:

| 要求/注意事项 | 倒角 | 鱼片 |

| 集会 | 便于对齐和安装具有角度边缘的零件。 | 通常不用于组装。 |

| 应力分布 | 对于应力分布效果较差。 | 通过平滑、圆润的过渡减少应力集中并增强耐用性。 |

| 美学 | 营造出带有锐角的现代工业外观。 | 提供更柔和、抛光的外观和光滑的边缘。 |

| 加工复杂性 | 加工更容易、成本更低,尤其是大批量加工。 | 可能需要复杂的工具和更高的成本。 |

| 边缘安全 | 去除锋利边缘以降低受伤风险。 | 平滑尖角,提高舒适度和安全性。 |

| 流动效率 | 对于流动动力学效果较差。 | 通过平滑过渡改善流体或气体流动。 |

| 机加工成本 | 一般比较便宜。手工切割零件时,倒角的成本稍微便宜一些。 | 如果是铣削的话,圆角的成本相对来说比倒角的要高一些。 |

在圆角和倒角之间进行选择取决于与设计、功能以及 CAD 绘图或机械设计中的制造和装配注意事项相关的各种因素。在这里,我们总结了一些对您的项目或您的决策有帮助的常见情况:

▪涉及装配和配合零件:当零件需要与其他组件精确装配在一起时,倒角边缘是最佳选择。它们引导配合部件,确保无缝连接。例如,倒角孔为销、螺钉、螺栓或其他紧固件提供更平滑的引入。

▪ 成本效率优先:倒角边缘的生产通常比圆角更具成本效益。它们可以使用更简单的工具在一次运动中进行加工,而圆角通常需要专用工具和多次走刀才能获得所需的曲线。对于外表面和平面尤其如此,其中倒角因其简单性和成本效益而受到青睐。

然而,值得注意的是,对于内部空腔,圆角通常更受青睐。这是因为像立铣刀这样的切削工具自然会在拐角处留下半径,而倒角内腔可能需要更复杂和更昂贵的技术,例如 EDM(放电加工),才能获得精确的锋利边缘。

▪ 需要具有清晰几何边缘的工业外观:倒角不仅具有功能性,而且还有助于产品的视觉设计。它们通常给人一种现代或工业美感,其特点是尖锐的、有棱角的过渡。这些清晰的边缘强调几何设计,形成明确且有目的的形式。这在智能手机和笔记本电脑等消费电子产品中尤其明显,这些电子产品的外壳和按钮上普遍存在倒角边缘。

▪ 承受重载的零件:当零件预计承受重载或承受高应力时,圆角是更好的选择。圆角有助于将应力均匀分布在更大的区域,降低裂纹和变形的风险,使零件更耐用,能够承受更大的负载。

▪ 性能优势超过成本:虽然圆角边缘的制造成本较高,但当它们的优势对您的应用至关重要时,它们是更好的选择。例如,在流体或气体流动系统中,圆角提供平滑、弯曲的过渡,从而减少湍流和阻力,提高管道、通道和其他平滑流动至关重要的组件的流动效率。

▪ 需要更柔和、更抛光的外观:圆形边缘通常被认为更美观、更专业。它们是消费品或工业设计中可见部件的热门选择,其中更柔和的外观可以增强产品的整体外观和感觉。

▪ 安全第一:在锐边对用户或操作员构成安全风险的情况下,最好使用圆角。圆形边缘可降低搬运或组装过程中受伤的风险,使圆角成为手动工具、消费品和安全关键设备的常见特征。

▪保护涂层和耐腐蚀性很重要:圆角可以均匀地涂覆涂层和油漆,确保更好的覆盖和防腐蚀。它们的弯曲表面可防止涂层薄或不均匀时形成锐利边缘,使鱼片成为暴露于潮湿或化学品环境中的良好选择。

选择正确的边缘处理(无论是倒角还是圆角)是零件设计中的关键决策。当成本控制或快速生产至关重要时,倒角更易于制造和组装,是理想的选择。相比之下,圆角提供更好的应力分布和增强的耐用性,使其非常适合需要承受高应力或复杂条件的零件。平衡这些功能和制造考虑因素是设计高效且具有成本效益的零件的关键。

Chiggo 理解这一决定的重要性,并愿意为您提供帮助。无论您的设计包含倒角、圆角还是两者的巧妙组合,我们都可以灵活调整。 上传您的设计以获得快速报价和免费的可制造性设计 (DFM) 分析。

随着各行业对复杂形状和高精度零件的需求日益增加,加上新材料的应用,传统的三轴加工已无法满足这些需求。因此,CNC(计算机数控)多轴加工技术迅速发展。如今,最先进的数控机床可以实现多达 12 个轴的同时控制。其中,五轴机床最为流行,应用最为广泛。

金属强度是决定金属是否适合给定应用的最重要的机械性能之一。它表示金属抵抗外部载荷或外力而不变形或断裂的能力。高强度金属在建筑、机械和航空航天领域具有无价的价值,它们可以支撑结构并承受极端条件。

塑料制造塑造了现代世界,将原始聚合物转变为从一次性包装到精密航空航天组件的所有事物。但是,并非所有塑料都是平等的。商品和工程塑料是两种常见的热塑性塑料类型,可以反复熔化,重塑和固化。商品塑料专为经济高效的日常物品生产而设计,而工程塑料为苛刻的应用提供了出色的性能。在本文中,我们将讨论每种独特的特征,主要类型和应用。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español