English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

在工业应用中,塑料与金属相比具有多种优势,包括轻质、耐腐蚀、设计灵活性、优异的电绝缘性以及较低的加工和维护成本。随着改性和高性能工程塑料的不断发展,许多传统的以金属为主的应用现已部分或完全被塑料取代。其中,ABS 因其均衡的机械强度、韧性、加工性能、表面光洁度潜力和成本效益而脱颖而出。它在塑料家族中占有重要地位,充当商品塑料和工程塑料之间的桥梁。

本文探讨了 ABS 塑料是什么、其在加工中的优点和挑战、ABS 零件的典型应用以及有效加工的专家技巧。继续阅读以了解更多信息!

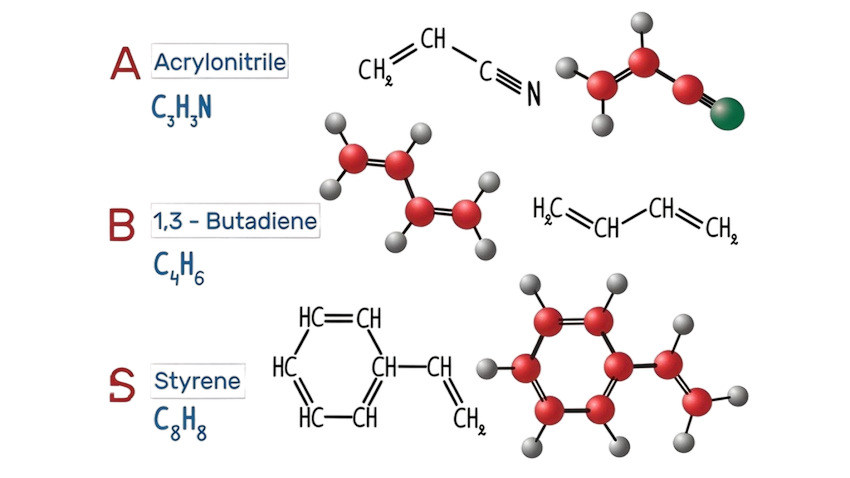

ABS(丙烯腈丁二烯苯乙烯)是一种低成本热塑性聚合物,由三种单体成分(丙烯腈、丁二烯和苯乙烯)以及任何其他所需的添加剂组合而成。其一些关键属性如下:

ABS中三种单体的协同组合提供了韧性(B组分)、硬度(A组分)和加工性能(S组分)。可以通过调整这些比率来微调属性。除了这种灵活性之外,为原型和产品选择机加工 ABS 塑料还具有以下优点:

但需要注意的是,ABS 对高温敏感。长时间受热可能会导致变形或老化。在户外使用时,它会随着时间的推移而降解或褪色,需要紫外线稳定剂进行保护。 ABS 对某些化学物质(例如芳香族化合物、酮和酯)的耐受性也有限。

ABS 通常与注塑成型和 3D 打印联系在一起,特别是在大规模生产或快速原型制作中。然而,数控加工在某些应用中具有明显的优势。以下是选择 CNC 加工 ABS 的主要优点:

与其他加工塑料一样,ABS 塑料中两个非常常见的加工缺陷是变形和表面光洁度差。

1.当材料在加工过程中或加工后发生翘曲、弯曲或变形时,ABS 就会发生变形。发生这种情况通常是由于以下原因:

2. CNC 加工 ABS 塑料的另一个常见挑战是实现高质量的表面光洁度。与金属或更硬的材料相比,ABS 在加工过程中更容易出现工装痕迹和颤振线。不正确的加工参数或刀具振动通常会加剧这些问题。这些缺陷可能会损害 ABS 配件的完整性,导致潜在的泄漏,或导致透明 ABS 零件出现雾状。

为了避免加工 ABS 塑料时出现的陷阱,以下是一些有助于实现高效、高质量结果的有用提示:

通过调整三种单体的比例、分子量和添加剂,可以生产几种不同牌号的ABS塑料。机械级 ABS 专为机械加工而设计。与针对熔体流动进行优化的挤出级和注塑级 ABS 不同,机器级 ABS 采用热稳定剂配制,可防止切割过程中摩擦热引起的变形,表现出低内应力、高刚性和尺寸稳定性。 铣削时始终使用机器级 ABS,车削,或钻孔,以确保高精度零件和卓越的表面光洁度。

设计用于加工高强度钢和钛合金的刀具并不是 ABS 塑料的最佳选择。加工 ABS 时,常用高速钢 (HSS) 和硬质合金刀具。保持锋利的切削刃对于最大限度地减少切削阻力、减少热量积聚并防止材料软化或熔化至关重要。

为了获得最佳结果,请使用正前角为 10° 至 15°、后角为 5° 至 10° 以及小刃口半径的刀具,以促进高效排屑并减少热量产生。通常,首选无涂层硬质合金刀具来最大程度地减少摩擦,但在需要考虑粘附力的情况下,具有 TiN(氮化钛)或 DLC(类金刚石碳)等低摩擦涂层的刀具可以帮助防止切屑粘附并提高表面质量。

ABS 对热敏感,过高的切削速度会导致局部过热,导致材料软化或熔化。通常建议使用 1,000 至 3,000 RPM 之间的主轴速度,具体取决于刀具直径和切削深度。相比之下,钢或铝等金属可以承受更高的切削速度,通常为 5,000 至 10,000 RPM 或更高。

进给速率太高会导致颤振或粗糙的表面光洁度,而进给速率太低可能会导致刀具和工件之间发生摩擦,从而产生过多的热量。加工 ABS 时,平衡进给速度以防止塑料拉伸或产生毛刺至关重要。此外,单次深切削会增加局部热量,导致变形或熔化。相反,选择多次浅切割以有效控制热量积聚并保持尺寸稳定性。

如果冷却液使用不当,ABS 塑料在加工过程中容易过热和变形。然而,并非所有冷却剂都适合 ABS。该材料对某些芳香族溶剂敏感,可能导致表面开裂或降解。为了避免这些问题,请始终选择非芳香族塑料专用冷却剂。

与通常依赖油基或乳化冷却剂的金属加工不同,ABS 由于其熔点相对较低(约 220°C),因此需要低温、高效的冷却。水溶性冷却剂对于加工 ABS 非常有效,因为它们可以有效散热,同时保持材料的完整性。

根据切削强度,塑料专用冷却液可以采用多种形式。选项包括用于轻度冷却的加压气体射流、用于中度冷却的连续雾气或用于在要求更高的操作中进行重型冷却的流动液体。

为了消除内应力并提高尺寸稳定性,请考虑在加工前对 ABS 塑料进行退火。退火包括在热处理炉中逐渐加热材料,保持在适当的温度,然后缓慢冷却。

这种受控过程可确保均匀释放内应力,从而增强材料的机械加工性和稳定性。它对于具有复杂几何形状或薄壁的零件特别有益,因为它减少了加工过程中破裂或翘曲的可能性。

ABS 广泛用于需要坚固、稳定且易于成型的塑料的应用。 CNC 加工为小批量、高精度和定制零件提供了独特的优势。以下是 CNC 加工 ABS 的一些典型应用:

定制外壳和外壳:ABS 经常用于制作需要精确尺寸和可靠性能的定制电子外壳、仪器外壳和保护外壳。

汽车零部件:在汽车行业,ABS 被加工用于生产需要精密和高质量表面处理的内饰件、仪表板组件和专用配件。

消费产品配件: ABS 用于制造定制消费配件,如耳机零件、支架和其他专用小工具。

玩具:ABS 的光滑表面使其成为玩具的首选材料,包括人偶、棋盘游戏和拼图。一个著名的例子是乐高积木,由于其耐用性和精确的可加工性,由 ABS 制成。

医疗原型制作:ABS 是医疗设备原型制作的首选材料,包括医疗器械和工具的定制支架、固定装置和外壳。

夹具和固定装置:对于制造操作,ABS 用于制造耐用的夹具、固定装置和加工辅助工具,以促进组装和生产过程。

教育模型: CNC 加工 ABS 通常用于教育模型和演示工具,因其易于加工且在交互式学习环境中耐用而受到重视。

小批量生产:对于小批量生产,ABS 提供了一种经济高效的解决方案,在这种情况下,创建注塑模具不切实际或过于昂贵。

在 Chiggo,我们以具有竞争力的价格提供优质的塑料 CNC 加工服务。我们的专业工程师和机械师拥有 20 多年的经验,专门从事 ABS 等材料的加工,以确保您的零件满足或超过表面光洁度和公差要求。今天就与 Chiggo 合作,让我们帮助您的下一个 ABS 加工项目取得巨大成功。 立即联系我们开始吧!

卡扣接头是使用互锁功能连接两个或多个部件的紧固机构。它们是最有效、最简单的零件组装方法之一,常见于我们周围的日常用品中,例如塑料瓶盖、电池盖、智能手机外壳、笔盖、食物储存盖和许多塑料玩具零件。

当谈到金属表面处理时,阳极氧化通常是第一个想到的方法,尤其是铝。然而,还有一种更通用的替代方案:电镀。与仅限于特定金属的阳极氧化不同,电镀适用于更广泛的材料。通过在零件上沉积一薄层金属,可以显着增强零件的外观、耐腐蚀性、耐用性和导电性。

在工业应用中,金属的选择不仅受强度,硬度和密度等机械性能的影响,而且还受热特性的影响。要考虑的最关键的热特性之一是金属的熔点。 例如,如果金属融化,炉件,喷气发动机燃料喷嘴和排气系统可能会灾难性地失败。结果可能会堵塞孔或发动机故障。熔点在制造过程中也至关重要,例如冶炼,焊接和铸件,金属需要以液态形式进行。这需要设计旨在承受熔融金属的极热的工具。即使金属在熔点以下的温度下可能会遭受蠕变引起的裂缝,但设计人员在选择合金时通常会使用熔点作为基准。 金属的熔点是什么? 熔点是在大气压下固体开始过渡为液体的最低温度。在这种温度下,固体和液相都在平衡中共存。一旦达到熔点,直到金属完全融化,额外的热量就不会增加温度。这是因为在相变期间提供的热量用于克服融合的潜热。 不同的金属具有不同的熔点,这些熔点取决于它们的原子结构和粘结强度。紧密包装原子布置的金属通常具有较高的熔点。例如,钨在3422°C时具有最高之一。金属键的强度会影响克服原子之间的吸引力并导致金属融化所需的能量。例如,与铁和钨等过渡金属相比,铂和黄金等金属的熔点相对较低,因为它们的粘结力较弱。 如何改变金属的熔点? 金属的熔点通常在正常条件下是稳定的。但是,某些因素可以在特定情况下对其进行修改。一种常见方法是合金 - 将其他元素添加到纯金属上,形成具有不同熔点的新材料。例如,与纯铜相比,将锡与铜混合以产生青铜的熔点。 杂质也可以产生明显的效果。即使是痕量的外国元素也会破坏原子键并转移熔化温度,这取决于物质。 物理形式也很重要。纳米颗粒,薄膜或粉末形式的金属通常在温度较低的情况下融化,因为其高表面积和原子行为改变了它们的散装。 最后,极端压力可以改变原子相互作用的方式,通常通过压缩原子结构来提高熔点。尽管这在日常应用中很少关注,但它成为材料选择和安全性评估的关键考虑因素,例如航空航天,深度钻探和高压物理学研究。 金属和合金熔点图 普通金属和合金的熔点 金属/合金熔点(°C)熔点(°F)铝6601220黄铜(Cu-Zn合金)〜930(组成依赖性)〜1710青铜(Cu-Sn合金)〜913〜1675碳钢1425–15402600–2800铸铁〜1204〜2200铜10841983金子10641947年铁1538年2800带领328622镍14532647银9611762年不锈钢1375–1530(依赖级)2500–2785锡232450钛1670年3038钨〜3400〜6150锌420787 金属熔点的完整列表(高到低) 金属/合金熔点(°C)熔点(°F)钨(W)34006150rhenium(re)31865767osmium(OS)30255477坦塔尔(TA)29805400钼(MO)26204750niobium(NB)24704473虹膜(IR)24464435松(ru)23344233铬(CR)1860年3380钒(V)19103470rh1965年3569钛(TI)1670年3040钴(CO)14952723镍(NI)14532647钯(PD)1555年2831铂(PT)1770年3220thor17503180Hastelloy(合金)1320–13502410–2460inconel(合金)1390–14252540–2600Incoloy(合金)1390–14252540–2600碳钢1371–15402500–2800锻铁1482–15932700–2900不锈钢〜1510〜2750莫内尔(合金)1300–13502370–2460铍(BE)12852345锰(MN)12442271铀(U)11322070杯子1170–12402138–2264延性铁〜1149〜2100铸铁1127–12042060–2200黄金(AU)10641945年铜(CU)10841983银(AG)9611761年红色黄铜990–10251810–1880青铜〜913〜1675黄色黄铜905–9321660–1710金钟黄铜900–9401650–1720硬币银8791614年纯银8931640年锰青铜865–8901590–1630铍铜865–9551587–1750铝青铜600–6551190–1215铝(纯)6601220镁(mg)6501200p pl〜640〜1184锑(SB)6301166镁合金349–649660–1200锌(Zn)420787镉(CD)321610鞭毛(BI)272521巴比特(合金)〜249〜480锡(SN)232450焊料(PB-SN合金)〜215〜419硒(SE)*217423ind157315钠(NA)98208钾(K)63145gall〜30〜86剖记(CS)〜28〜83汞(HG)-39-38 关键要点: 高熔点金属(例如钨,rhenium和tantalum)对于极端热量应用至关重要。这些金属在苛刻的炉子和航空航天环境中保留其结构完整性。钼也可以抵抗熔化,并且对于建造高温熔炉非常有价值。 铁,铜和钢等中等熔点金属将可管理的熔融温度与良好的机械或电气性能结合在一起,使其用于构造,工具和电气系统的多功能。 低熔点金属,例如炮,铯,汞,锡和铅,对于焊料,温度计和低熔合合金等专业应用而言是有价值的。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español