English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

化学镀镍起源于20世纪中叶。 1944 年,Abner Brenner 博士和 Grace E. Riddell 在研究传统电镀 ,偶然发现了一种无需使用电流即可将镍沉积到金属表面的方法。这一突破导致了化学镀镍的发展。从那时起,该技术不断发展,其应用范围也不断扩大——从电子和航空航天到石油和天然气、汽车和国防工业。在本文中,我们将探讨化学镀镍的工作原理、其优点、特性、应用等。

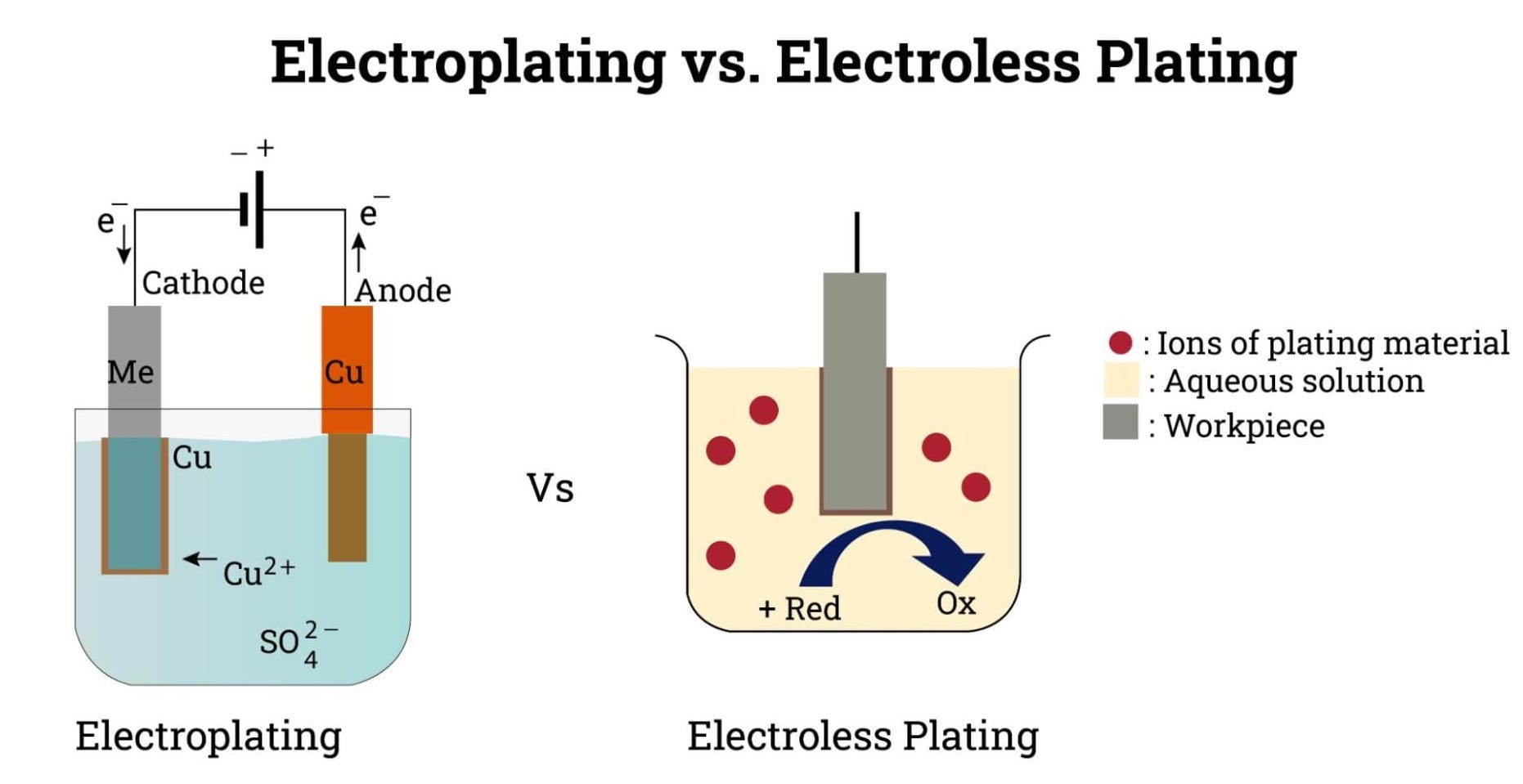

化学镀镍 (ENP) 是一种自催化化学工艺,无需外部电流即可在固体基材(例如金属或塑料)上沉积均匀的镍合金层。传统电镀需要电力来还原基材上的金属离子,而化学镀则不同,它依靠化学还原剂(次磷酸钠)来促进镍的沉积。

即使在复杂的几何形状和难以触及的内表面(如槽、孔和管道内部)上,该工艺也能产生一致且均匀的涂层厚度。沉积的镍层通过提供改进的耐腐蚀性、硬度、耐磨性以及有时的润滑性或磁性来增强基材的表面性能。通常,电镀后不需要进一步的表面精加工、机械加工或研磨。

虽然电镀镍因其成本效益和大批量生产的适用性而被广泛使用,但化学镀镍因其独特的优势在某些应用中往往受到青睐。

在 ENP 的所有应用中,一个非常重要的特性是能够产生厚度高度均匀的涂层,即使是在具有关键尺寸的复杂零件上,例如球阀和螺纹部件。由于该工艺的自催化性质,不存在可能导致关键区域过度电镀或电镀不足的高电流或低电流区域。可以严格控制厚度,以确保组件整个表面上的沉积速率相等。此外,ENP 涂层光滑一致的表面可减少摩擦。

化学镀镍的孔隙率比电镀镍少。特别是高磷 ENP 涂层呈现出非晶态结构,可减少腐蚀性物质渗透的途径。这形成了均匀致密的屏障,显着增强了耐腐蚀性,使其成为恶劣化学和海洋环境的首选。

这种电镀方法不需要基材具有导电性或进行导电处理。它还消除了对电源、阳极和复杂固定装置的需求。化学镀对设备的要求极低,可显着降低设置成本并降低安全风险。

ENP 沉积物可以通过热处理达到与铬相同硬度的约 90%。低磷 EN 涂层的镀层洛氏硬度 (Rc) 测量值高达 63。相比之下,通过电解电镀形成的 II 型光亮镍镀层的镀层硬度为 50+ Rc。

a.清洁和脱脂

首先,彻底检查和清洁零件表面,去除油、油脂或氧化物等污染物,以确保镍层具有良好的附着力。

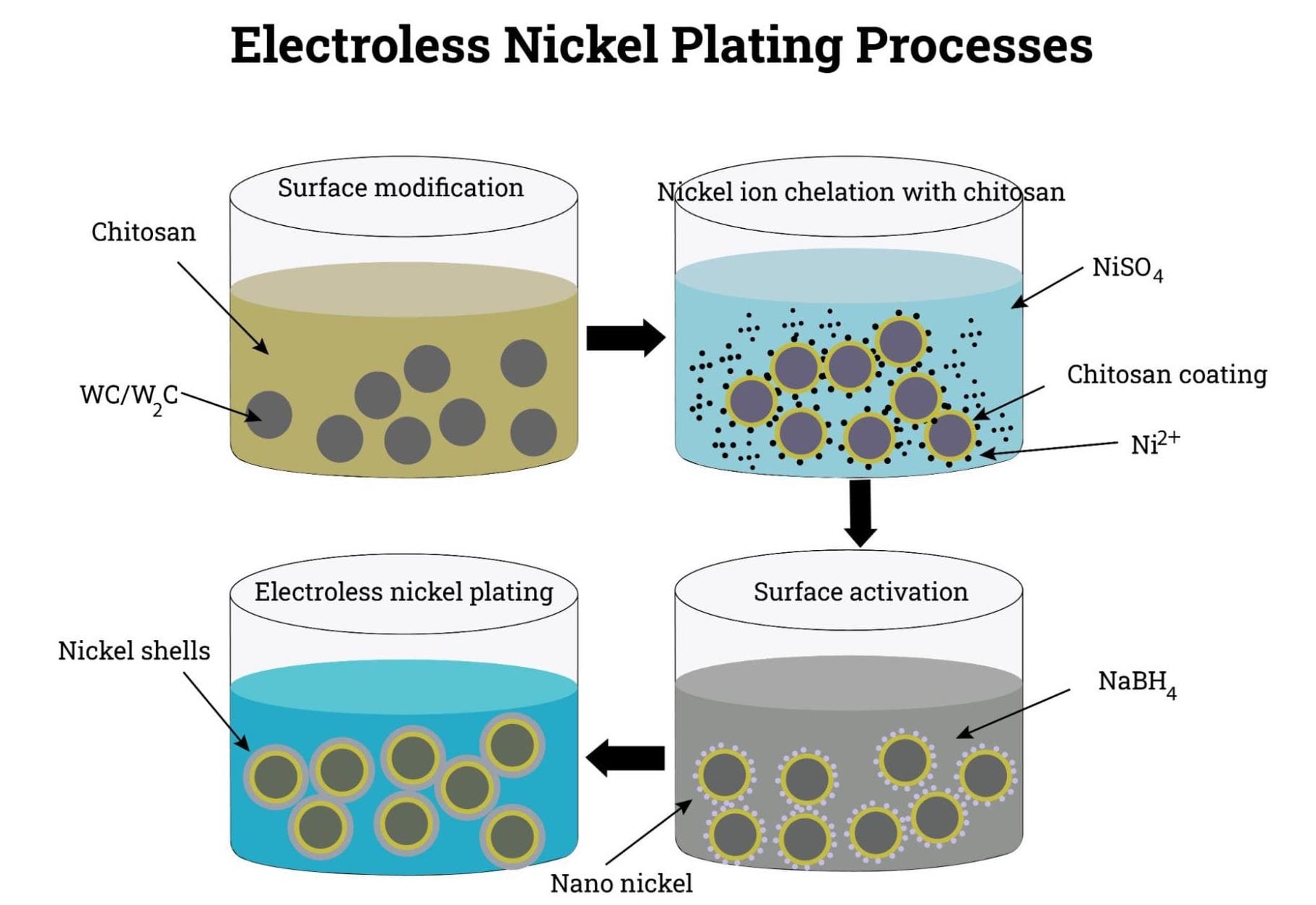

b.活化(适用于非金属基材或钝化金属)

非金属材料(如塑料和陶瓷)本身缺乏催化活性,而钝态金属(如不锈钢和铝)往往在其表面形成致密的氧化物或钝化层,从而阻碍涂层附着力和镍离子还原。由这些材料制成的零件通常需要浸入化学浴中以活化表面,提高化学镀镍的附着力和均匀性。

值得注意的是,对于活性金属,例如碳钢和铜,通常不需要专门的活化步骤。经过清洁和酸蚀刻等标准预处理步骤后,基材表面具有足够的活性,可以直接进行化学镀镍。

该工艺的核心成分是电镀液。电镀液包含几个关键要素:

为了更好地说明这个过程,我们使用次磷酸钠 (NaH2PO2) 作为还原剂并检查溶液中发生的主要化学反应。

| 次磷酸钠的氧化 | H2PO2−+ H2O → H2PO3−+ 2H++2e- |

| 镍离子的还原 | Ni2++2e-→Ni |

| 整体反应 | Ni2+ + 2H2PO2−+ 2H2O → Ni + 2H2PO3−+ 2H+ |

要点:

一旦达到所需的沉积镍厚度,零件就会被彻底冲洗和干燥。通常对它们进行热处理以进一步提高硬度,加强涂层与基材之间的结合,并减少涂层内的内应力。

在前面的章节中,我们了解到磷含量和热处理都会影响化学镀镍涂层的性能,其基本逻辑是它们会影响涂层的结构。接下来,我们将探讨这些因素如何影响特定性能,这对于根据特定应用和性能要求选择正确的化学镀镍类型至关重要。

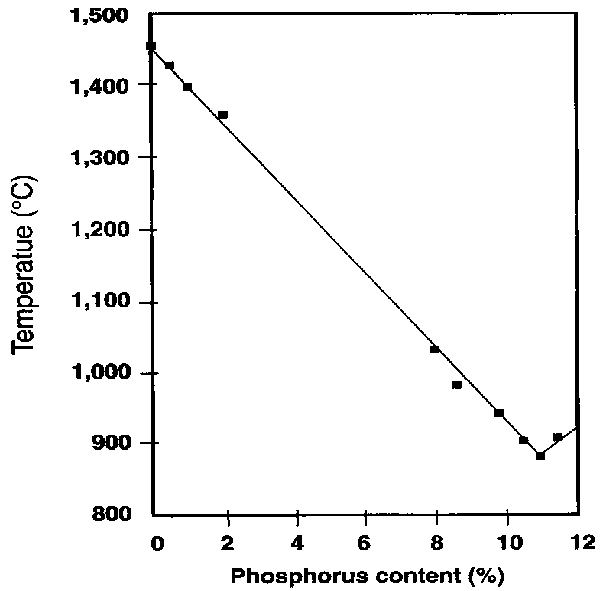

化学镀镍不具备纯镍的耐高温性能。在镍中添加磷几乎呈线性降低合金的熔点。 例如,纯镍的熔点约为1455°C,添加约11%的磷可将其降低至约880°C,这是镍-磷体系的共晶点。熔点的显着降低限制了化学镀镍在高温环境中的使用。

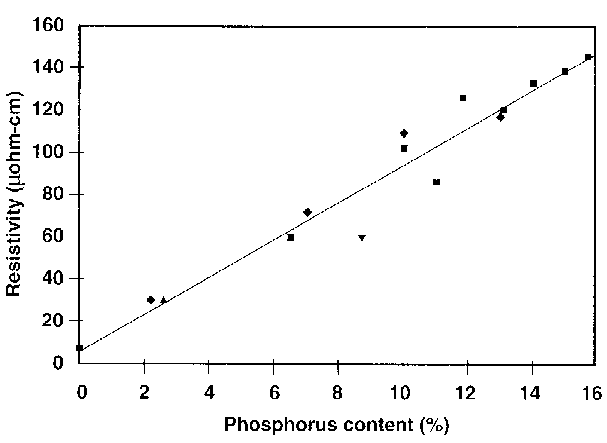

EN沉积物具有中等导电性,但其导电性随着磷含量的增加而降低。磷的共沉积破坏了镍晶格,导致形成非晶或细晶结构。这种结构变化增加了电子散射并提高了电阻率。

高磷涂层的电阻率通常在 50 至 200 微欧/厘米之间,提供绝缘性和导电性的平衡,有利于触点、开关设备和热交换器管道等应用。热处理可以进一步改变这些性能。电阻率在 150°C 左右开始下降,其中由于磷化镍沉淀的结构变化,在 260°C 至 280°C 之间发生最显着的下降。

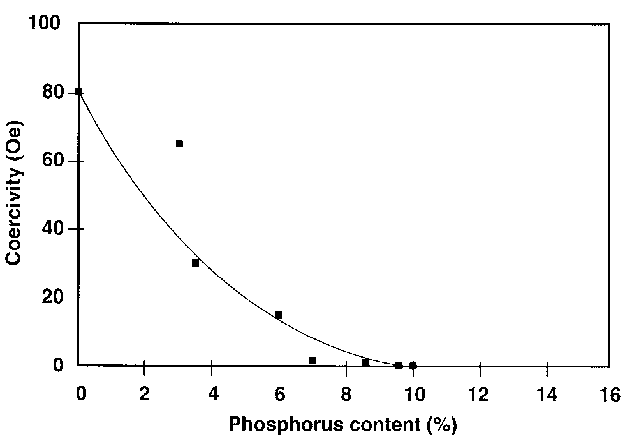

纯镍的铁磁性随着磷含量的增加而显着降低。磷含量超过 10.5% 的 ENP 沉积物通常是非磁性的,这一特性使得高磷化学镀镍涂层的主要用途之一成为可能:作为存储盘生产中磁性涂层的底层。即使在 260°C 的短期热处理后,这种非磁性状态仍能保持。然而,长时间或更高温度的热处理会导致磷化镍沉淀,从而增加铁磁性能。

ENP 涂层的热膨胀系数 (CTE) 一般在 11.1 至 22.3 µm/m°C 之间。低磷镀层的CTE较高,接近甚至超过纯镍,而高磷镀层的CTE则明显较低。选择合适的 CTE 来匹配基材对于确保结构完整性、延长组件使用寿命以及降低因温度波动而导致开裂或剥落的风险至关重要。

耐腐蚀性是化学镀镍广泛应用的主要原因之一。然而,不同类型的化学镀镍涂层的性能因环境条件而异。在高温和强碱性环境下,低磷涂层比高磷涂层具有更好的耐腐蚀性。相比之下,高磷涂层在中性或酸性环境中具有优异的耐腐蚀性。

由于化学镀镍充当屏障而不是牺牲涂层,因此涂层的厚度和低孔隙率对其耐腐蚀性至关重要。具有较低孔隙率的较厚涂层往往具有更好的耐腐蚀性。此外,高磷涂层(磷含量超过10%)由于其无定形结构,不太可能形成孔隙,因此具有增强的耐腐蚀性。

值得注意的是,热处理会导致微裂纹的形成,特别是在高磷涂层中。这些裂纹会使腐蚀性介质渗入涂层,降低其耐腐蚀性。

| 苛性碱溶液 | N02200(镍200) | EN涂料 | 低碳钢 | S31600(316 不锈钢) | ||

| LP | 国会议员 | 惠普 | ||||

| 45% NaOH + 5% NaCl @ 40°C | 2.5 | 0.3 | 0.3 | 0.8 | 35.6 | 6.4 |

| 45% NaOH + 5% NaCl @ 140°C | 80.0 | 5.3 | 11.9 | 失败的 | 无数据 | 27.9 |

| 35% NaOH @ 93°C | 5.1 | 5.3 | 17.8 | 13.2 | 94 | 52.0 |

| 50% NaOH @ 93°C | 5.1 | 6.1 | 4.8 | 9.4 | 533.4 | 83.8 |

| 73%NaOH @ 120°C | 5.1 | 2.3 | 7.4 | 失败的 | 第1448章 | 332.7 |

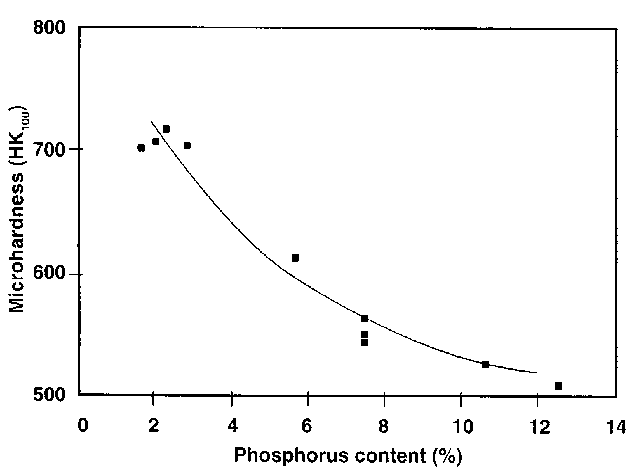

在沉积状态下,化学镀镍镀层的硬度随着磷含量的增加而降低。低磷化学镀镍涂层在沉积状态下表现出更高的硬度。然而,所有化学镀镍涂层都比电镀镍更硬。例如,化学镀镍层的维氏硬度(HK100)通常在500至720之间,而电镀镍硬度仅在150至400 HK100之间。

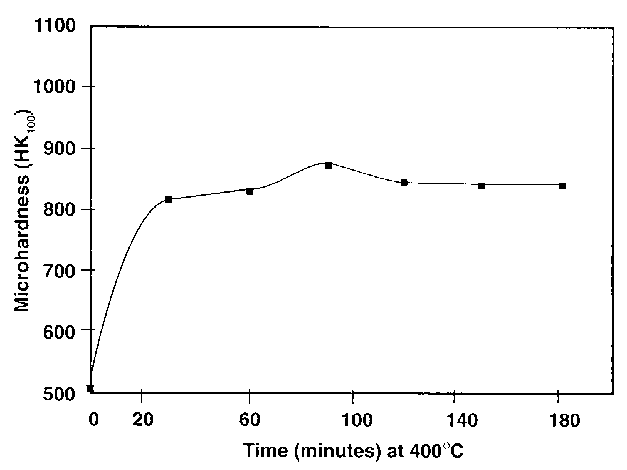

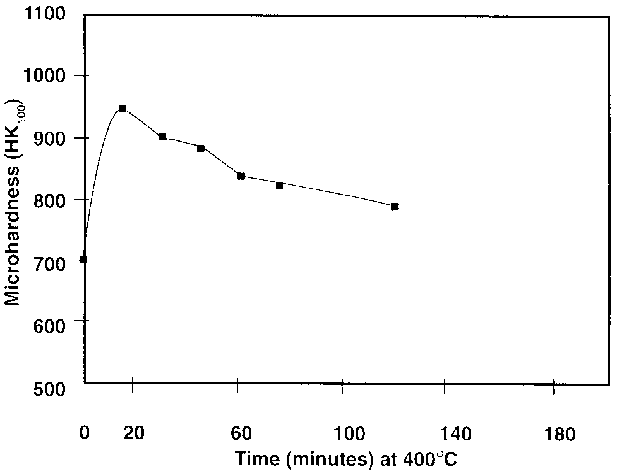

而且,无论磷含量如何,各类镀层的硬度在热处理后均显着增加,达到约850至950 HK100。这种硬度水平接近甚至与镀铬相当,这也是化学镀镍在需要高硬度和耐磨性的应用中逐渐取代镀铬的原因之一。

然而,高磷涂层和低磷涂层的热处理行为存在显着差异。如上图所示,在400℃热处理下,低磷镀层在最初的短时间内硬度迅速增加。但随着热处理时间的延长,会发生再结晶和晶粒长大,导致硬度逐渐下降。因此,低磷涂层更适合短时间的高温热处理。相比之下,高磷涂层即使在长时间的热处理后也能保持稳定的硬度,使其成为长期热处理的理想选择。

下表显示了化学镀镍为达到最大硬度而推荐的三种热处理方法。

| 磷含量(%) | 热处理 |

| 2 - 5 | 400° - 425°C 1 小时 |

| 6 - 9 | 375° - 400°C 1 小时 |

| 10 - 13 | 375° - 400°C 1 小时 |

由于硬度较高,低磷化学镀镍涂层在沉积状态下表现出更好的耐磨性。中磷镀层的耐磨性比低磷镀层稍低,属于中间范围。高磷涂层具有非晶态结构,沉积态硬度较低,耐磨性通常较差。

虽然热处理可增强所有类型涂层的耐磨性,但低磷涂层在热处理后尤其突出。其耐磨性接近电镀铬,优于高磷镀层。

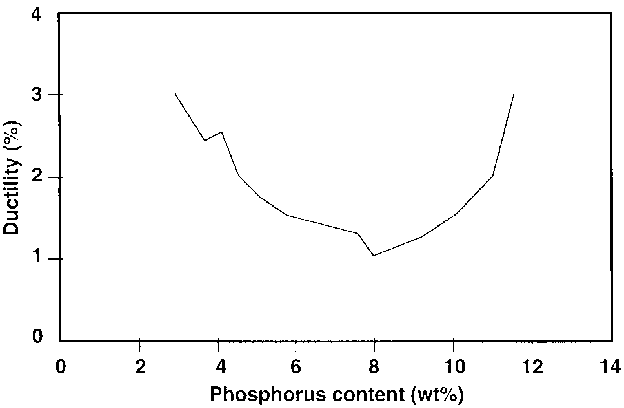

磷含量对化学镀镍镀层的延展性影响极小。低磷和高磷镀层的延展性都比较低,两者之间只有细微的差别。断裂伸长率通常仅为1%至2.5%,并且化学镀镍镀层的延展性在热处理后进一步下降。

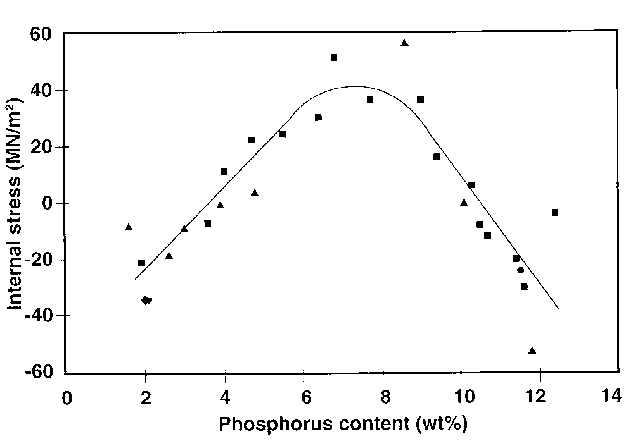

内应力是指涂层本身产生的应力,影响其尺寸稳定性。拉应力导致沉积物收缩,而压应力导致沉积物膨胀,可能导致破裂或分层。 ENP 中的内应力可以通过调整镀液成分、温度和 pH 值以及优化电镀工艺参数来控制。高磷涂层通常在新鲜溶液中表现出压应力,而低磷涂层在新镀液和老化镀液中均保持压应力。然而,中磷涂层往往会表现出拉伸应力。

EN 涂层与焊料粘合良好,有助于电子元件和电线之间牢固可靠的连接。尤其是低磷 EN 涂层,由于其表面更光滑,可提供更好的焊料附着力,与高磷涂层相比,可促进更坚固的焊点。

然而,EN 涂层不适合焊接。焊接过程中的高温会导致镍层氧化或形成脆性相,从而削弱焊缝。高磷涂层在这些条件下特别容易脆化,而低磷涂层可能具有更好的耐热性,但由于涉及极端温度,它们仍然不适合焊接。

化学镀镍因其卓越的性能而广泛应用于多个行业,特别是当不锈钢等传统材料不具有成本效益或不可行时。制造商经常选择这种电镀方法来替代铝合金、碳钢或低级不锈钢等材料,因为这些材料通常需要保护涂层才能满足性能标准。以下是化学镀镍被证明最有益的关键行业和零件:

化学镀镍广泛应用于食品工业中的部件,这些部件虽然不直接接触食品,但要求高耐腐蚀性和易于维护。典型应用包括肉类加工、谷物处理、面包房、快餐设备、啤酒厂和家禽加工机械中的轴承、滚筒、输送系统、液压系统和齿轮。

石油和天然气行业的零件经常暴露在恶劣的腐蚀性环境中。化学镀镍为阀门、球塞配件、筒体和管道配件等部件提供耐用的保护层,为该行业的严格应用提供出色的耐腐蚀性和耐磨性。

化学镀镍可提高减震器、气缸、制动活塞和齿轮等重要汽车零部件的耐用性和性能。涂层均匀的厚度和耐摩擦性可提高部件的使用寿命和车辆的整体性能。

精度和可靠性在航空航天领域至关重要,化学镀镍应用于阀门、活塞、泵和关键火箭部件等部件。其均匀的沉积确保了复杂形状上一致的涂层厚度,从而增强了极端条件下的耐用性和可靠性。

该行业经常接触腐蚀性化学品,因此需要对泵、混合叶片、热交换器和过滤器装置等部件进行持久保护。化学镀镍可显着提高耐腐蚀性,保持设备完整性并减少维护停机时间。

在塑料和纺织行业,模具、模具、喷丝板和挤出机等部件受益于化学镀镍的耐磨性和光滑表面。该涂层可减少摩擦,延长零件使用寿命,确保稳定的产品质量,并最大限度地减少设备停机时间。

化学镀镍是一种适应性强且可靠的涂层解决方案,可为各种工业应用带来保护、耐用性和均匀性。即使在最复杂的表面上,其独特的耐腐蚀性、磨损保护和一致的涂层厚度组合使其成为某些应用中传统电镀的先进替代品。

如果您不确定 ENP 是否适合您的定制零件,请联系 Chiggo讨论您的要求。您还可以阅读有关表面处理的更多信息。

我们每天都会遇到尼龙,它首先用作织物的丝绸替代品,在第二次世界大战期间,它出现在降落伞,生命式绳索,甚至是防弹背心衬里。如今,尼龙是最受欢迎的工程塑料之一,这要归功于其高强度比率,自润滑耐磨性,化学和热稳定性以及加工多功能性。

随着工业4.0时代的到来,CNC(计算机数控)加工已成为现代制造业的基石。这项利用计算机控制机床的技术以其高精度、高效率和一致性彻底改变了传统机械加工。然而,随着对更复杂和更精密部件的需求不断增长,传统的 3 轴或 4 轴 CNC 加工往往无法满足要求。

数控铣削是应用最广泛的自动化减材制造技术之一。在此过程中,自动换刀装置在不同铣刀之间无缝切换,以高精度从工件上去除材料。为每项任务选择合适的铣刀对于实现效率、准确性和高质量结果至关重要。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español