English

行业

加入成千上万的行业领导者的行列,与 Chiggo 一起推动产品创新。

解决方案

从原材料到生产和产品增强的一站式解决方案。

资源

您需要了解的有关数字化制造的一切。

紧固件几乎是每个行业的重要组成部分,它将材料固定在一起以创建耐用且可靠的组件。与依靠螺纹形成可拆卸连接的螺钉或螺栓不同,铆钉通过使尾部变形形成永久接头来固定材料,确保连接在巨大的应力和振动下保持牢固。但是什么让铆钉脱颖而出呢?即使只有一侧可以接触到,他们如何设法连接金属、塑料和木材等不同材料?

您将在本文中找到答案。它探讨了有关铆钉的详细信息,包括铆钉的优点和缺点、铆钉的不同类型和用途。我们先来了解一下铆钉的定义和工作原理。

铆钉是一种机械紧固件,旨在通过将两个或多个零件固定在一起来形成永久接头。它通常由头部、柄和尾部组成。有些类型,例如抽芯铆钉,还包括心轴。铆钉通常由铝或钢制成,但也使用铜等其他材料。

铆钉的安装方式是将其插入稍大的预钻孔或自冲孔中,铆钉头位于材料可触及的一侧。然后使用锤子、铆钉枪或液压机等工具使铆钉尾部变形。这种变形会在材料的另一侧产生第二个头部(称为车间头部或桶尾)。

当尾部变形时,它会膨胀,将材料紧紧地夹在两个头部之间,形成坚固、永久的连接。在某些情况下,例如盲铆钉,该过程涉及将杆拉过铆钉以扩展并固定连接。

铆钉是一种多功能且可靠的紧固解决方案,具有以下几个主要优点:

铆钉可形成永久、耐用的连接,能够承受巨大的应力和振动,特别是在剪切或动态载荷下。与螺钉或螺栓不同,铆钉不太可能因振动或疲劳而随着时间的推移而松动,从而提供安全可靠的连接,可以在高应力环境中持续多年。

许多类型的铆钉都设计用于快速、轻松的安装。例如,使用气动或手持式铆钉枪时,通常可以在几秒钟内安装盲铆钉。某些类型的铆钉,例如抽芯铆钉、驱动铆钉、自冲铆钉,仅需要接近接头的一侧,这与通常需要接近两侧或接合表面的许多其他连接方法不同。

铆钉通常比螺栓连接便宜,并且不会遭受螺纹磨损。在许多情况下,它们是螺栓的低成本替代品,特别是在需要永久连接时。此外,其设计和安装的简单性有助于降低劳动力和材料成本。

几乎没有一种解决方案没有其局限性,铆钉也不例外。虽然铆钉具有许多优点,但也有一些应考虑的缺点:

与安装后可以调整(例如,通过拧紧或松开)的螺栓或螺钉不同,铆钉缺乏这种灵活性。一旦安装,它们就不能轻易移除或重复使用。如果需要拆卸,则必须将铆钉钻出,这不仅耗时,而且可能会损坏周围的材料。此外,铆钉不太适合厚材料或要求非常高强度的应用,而螺栓通常提供更合适的解决方案。

安装铆钉需要在材料上钻孔,这有时会削弱周围区域的强度。对于脆性材料或在应力下容易破裂的材料来说,这一点尤其值得关注。

大多数铆钉,尤其是标准铆钉和抽芯铆钉,不能提供像焊接那样的无缝密封。为了实现防水,通常需要额外的密封材料或处理。

铆钉接头通常比焊接或钎焊接头重,增加了搭接接头或盖板的重量。这可能会给以最小化重量为关键的应用带来挑战。

通过以上,我们现在对铆钉有了一个大概的了解。有多种类型的铆钉可供选择,每种类型都针对特定应用而设计。以下是产品设计和装配中最常用的七种铆钉。

实心铆钉是最古老的铆钉类型,具有最基本的结构,由头部和圆柱形杆部组成。头部可以是圆形、圆锥形、沉头形、扁平形或椭圆形。安装时,将实心铆钉放入预先钻好的孔中,然后使用锤子或铆钉枪使孔另一侧的铆钉尾部永久变形。这种变形形成了第二个头部,它将两种材料牢固地夹紧在一起。在某些情况下,铆钉会被加热至红热,以促进变形和膨胀,确保紧密配合并消除间隙。

实心铆钉坚固耐用,可提供牢固、耐用的连接。它们用于需要安全性和耐用性的重型应用,例如飞机、桥梁或船舶。它们还用于钢结构框架和历史装甲的修复。

管状铆钉与实心铆钉类似,但一侧具有空心柄。这种独特的设计具有更小的横截面积,与实心铆钉相比,变形所需的力更小。只需要向外张开空心柄的薄壁即可固定接头。然而,管状铆钉的强度通常低于实心铆钉。

空心铆钉有两种常见类型:全空心铆钉和半空心铆钉。 全管状铆钉具有完全空心的杆部,与其他类型的铆钉相比,其重量更轻,但承载能力却有所降低。它们通常用于轻型和装饰性应用,例如珠宝、标牌和服装配件。 半空心铆钉具有部分空心的杆部,可提供比全空心铆钉更强的接头,同时安装时所需的力较小。这使得它们成为中等强度和快速组装应用的理想选择。半空心铆钉常见于暖通空调系统、轻型机械和家具中。

开口铆钉由两部分组成:一个短的主体(包括头部)和一个分裂成两个或多个腿的尾部。插入预先钻好的孔后,用锤子将腿弯曲并压平在后部材料上,固定接头。它们是轻型铆钉,适用于塑料、纺织品和薄金属板。

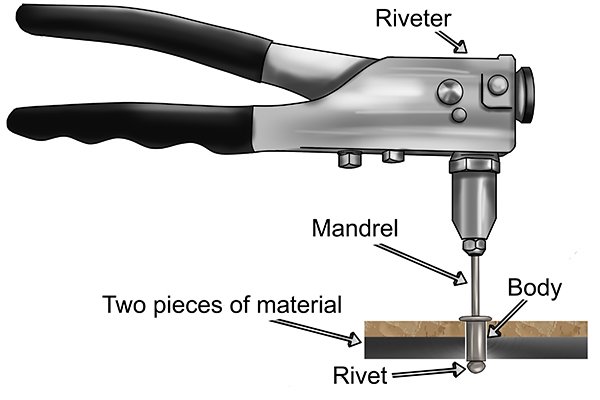

抽芯铆钉也称为 POP 铆钉,顾名思义,是一种只能在接头一侧安装的紧固件。与空心结构的管状铆钉类似,抽芯铆钉的不同之处在于包含一个心轴——一根穿过铆钉中心的金属杆。在安装过程中,铆钉枪或专用工具拉动心轴,使铆钉尾部膨胀并形成第二个头(后头)。安装时,用拉铆枪或其他专用工具拉动芯轴,使铆钉尾部膨胀,形成第二个头(后头)。一旦达到所需的夹紧力,杆就会折断,产生可听见的“砰”声,因此得名“POP 铆钉”。

虽然它们的连接强度通常不如实心铆钉或管状铆钉那么高,但抽芯铆钉为许多轻型应用和空间有限或无法进入背面的环境提供了实用且经济高效的解决方案。

与抽芯铆钉类似,驱动铆钉可以从一侧安装,这在无法接触到背面时非常有用。然而,它们不需要心轴。在安装过程中,通过敲击或锤击来驱动铆钉,使尾部膨胀并固定连接。

驱动铆钉不需要专用工具,安装过程既简单又经济高效。这使得它们在快速组装应用中很受欢迎,例如紧固电子外壳。然而,由于其强度和承载能力有限,不建议将驱动铆钉用于高强度连接。

自冲铆钉的独特之处在于它们不需要预先钻孔,并且不会完全穿过第二种材料。它们通过倒角或斜角尖端刺穿材料的顶层并在底层部分变形。在安装过程中,镦粗模具(或“模具砧”)使铆钉尾部膨胀,形成低调的按钮(或车间头)以牢固地连接各层。

这种快速、高效的安装过程可形成通常防水或气密的密封接缝。这使得它们适合需要高密封标准的应用,特别是在航空航天等行业。更重要的是,自冲铆钉是高应力应用的首选,并且可以将几乎不可能焊接的不同材料(例如钢和铝)固定在一起。

平头铆钉也称为沉头铆钉,其强度与标准实心铆钉相当。它们的显着特征是头部的锥形设计,安装后,头部与材料表面齐平。这种设计减少了空气阻力并提高了美观性,使得平头铆钉在需要光滑表面或优化空气动力学的应用中非常有价值,例如在航空航天和高性能汽车行业。与其他铆钉相比,平头铆钉的安装需要对材料进行沉孔,这需要更高的精度和专业技术。

铆钉由多种材料制成,以满足特定的应用需求,包括强度、耐用性、耐腐蚀性和重量考虑。材料的选择取决于铆钉的类型及其面临的操作条件。以下是铆钉生产最常用的材料:

铝因其轻质、耐腐蚀和高延展性的特性而成为最广泛使用的铆钉材料之一。铝铆钉在安装过程中很容易变形,可以轻松快速、可靠地进行连接。例如,可以使用手动铆钉工具安装铝制盲铆钉。

不锈钢铆钉具有卓越的耐腐蚀性,适用于海洋、化学和户外应用。尽管与铝或铜等较软的材料相比,它更难变形,但其高拉伸强度可确保铆钉在高应力或高振动环境中保持牢固。

低碳钢或软钢由于其经济性、强度和可加工性而成为制造铆钉的常用材料。碳含量低于0.25%,比高碳钢更软,延展性更强,在铆接过程中更容易变形,同时仍能提供可靠的结构性能。尽管在潮湿环境中容易腐蚀,但通常使用锌等涂层来增强防锈能力。

选择铜是因为它具有高导电性和导热性。更重要的是,铜质地柔软且具有延展性,这使得它在安装过程中很容易变形,即使在精致或薄的材料中也能确保牢固安装。

黄铜兼具铜的耐腐蚀性和锌的增强强度,从而形成一种既耐用又具有高度延展性的材料。其易于变形确保了可靠的安装,其迷人的金色外观非常适合家具和建筑面板等装饰应用。此外,其无火花特性非常适合易燃材料的环境。

铆钉是螺栓、螺母、螺钉和焊接的可靠替代品,具有跨行业的多功能性。从航空航天中铝铆钉的轻质效率到船舶应用中不锈钢的耐腐蚀耐用性,铆钉有效地满足了各种项目需求,尤其是永久性安装。他们的成功很大程度上取决于选择正确的材料和值得信赖的制造商。

在志高,我们提供各种数控加工金属铆钉,并提供定制精密数控加工服务,以满足您的特定项目需求。我们技术精湛的工程师、机械师和质量控制专家通力合作,精准高效地交付您的产品。如需最佳的 CNC 加工金属铆钉和精密加工解决方案,立即联系 Chiggo - 我们随时为您的项目注入活力!

由于暴露于氧气,水分,高温和机械磨损,金属成分往往会随着时间而变化。抛光会产生镜面平滑的表面,可最大程度地减少腐蚀起始位点并防止表面污染。最终的饰面增强了装饰吸引力,并为功能用途(例如光反射器)提供了高反射率。此外,通过消除表面不规则性,抛光消除了充当应力浓缩剂的微型注释,从而改善了疲劳寿命。

塑料制造塑造了现代世界,将原始聚合物转变为从一次性包装到精密航空航天组件的所有事物。但是,并非所有塑料都是平等的。商品和工程塑料是两种常见的热塑性塑料类型,可以反复熔化,重塑和固化。商品塑料专为经济高效的日常物品生产而设计,而工程塑料为苛刻的应用提供了出色的性能。在本文中,我们将讨论每种独特的特征,主要类型和应用。

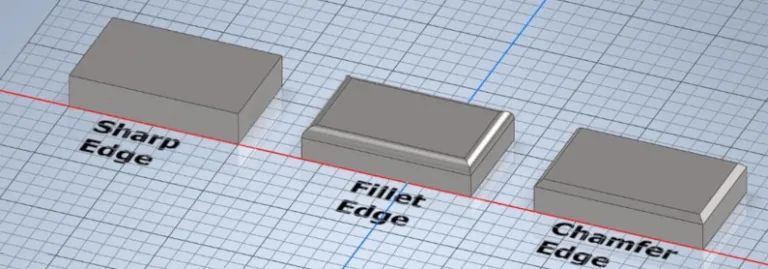

在日常生活中,我们经常会遇到各种物体上有倒角和圆角的设计。例如,家用电器、家具和儿童玩具的边缘通常都有倒角或圆角,以防止我们被刮伤或受伤。同样,我们使用的消费电子产品也经常采用倒角和圆角来增强视觉吸引力和触觉体验。出于安全、美观和功能等原因,这两种工艺都广泛应用于制造中,以修改产品的边缘。

عربي

عربي

中国大陆

简体中文

United Kingdom

English

France

Français

Deutschland

Deutsch

नहीं

नहीं

日本

日本語

Português

Português

España

Español