ポリプロピレン(PP)およびアクリロニトリルブタジエンスチレン(ABS)は、現代の製造で最も広く使用されている熱可塑性物質の2つです。どちらも手頃な価格でリサイクル可能で、うまく機能しますCNC加工 、射出成形、および産業3D印刷。その類似点にもかかわらず、PPとABSは化学構造、機械的特性、環境性能が大きく異なります。このガイドは、特定のアプリケーションに適したプラスチックを選択するのに役立つ詳細な並んで比較してください。

ポリプロピレン(PP)とは何ですか?

ポリプロピレン(PP)は、プロピレンモノマーの重合を通じて生成される化学式(C3H6)Nを備えた半結晶熱可塑性ポリマーです。グレードと加工に応じて、自然に乳白色の半透明です。 PPは密度が低く、酸、塩基、および多くの有機溶媒に対して非常に耐性があります。優れた疲労抵抗、良好な衝撃強度、および非常に低い水分吸収を提供します。比較的高い融点で、PPは変形なしで断続的な高温に耐えることができます。

ポリプロピレン(PP)は、2つの主要なタイプで市販されています。

ホモポリマー(PP-H): 半結晶形のプロピレンモノマーから純粋に作られた汎用グレード。より高い剛性とより良い耐熱性を提供します。共重合体(PP-C): エチレンコモノマーを組み込むことにより生成されます。ランダムグレード(1〜7%c₂)として、透明度と中程度の靭性の増加のために、または最大の靭性と低温性能のために衝撃グレード(15〜18%C₂)として。

アクリロニトリルブタジエンスチレン(ABS)とは何ですか?

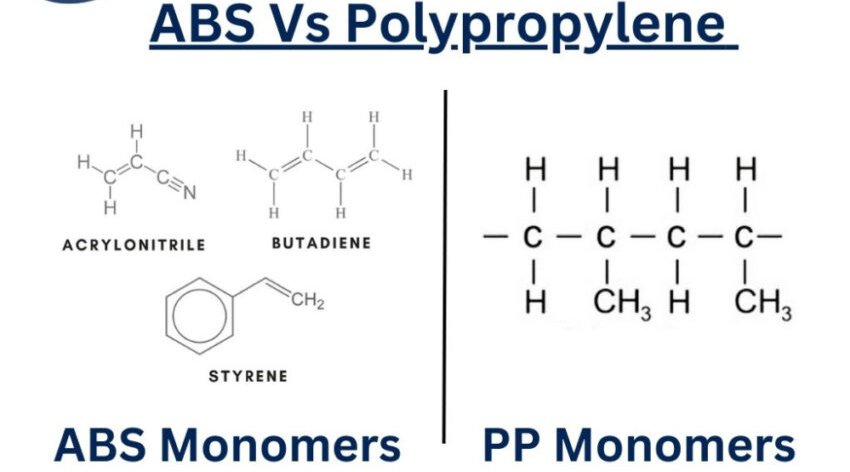

アクリロニトリルブタジエンスチレン(ABS)はアモルファス熱可塑性ポリマーであり、通常は象牙の外観を持つ不透明です。これは、乳化プロセスを介して最も一般的に生成され、3つのモノマー(アクリロニトリル、ブタジエン、スチレン)で構成されています。

アクリロニトリル 強度、剛性、および耐薬品性を与えます。ブタジエン 靭性、耐衝撃性、柔軟性を追加します。スチレン ABSに光沢のある表面仕上げを与えながら、剛性と加工性を向上させます。

ABSには、そのアモルファス性のために固定融点はありませんが、約105°C(ガラス遷移温度)で柔らかくなります。その耐熱性は、熱耐性修飾子を追加することで改善できます。 ABSは、優れた機械的強度、耐衝撃性、および寸法の安定性を提供します。自然に透明ではありませんが、ABSを簡単に変更して、活気に満ちたカラフルな部分を生成できます。また、幅広い美的治療および機能的治療のために、塗装、メッキ、接着結合などの後処理技術をサポートしています。

PPとABSの違いは何ですか?

PP対ABS:構成

PPは、単一のモノマープロピレン(C₃H₆)から合成された半結晶ポリマーです。剛性が高く、水分吸収が非常に低く、優れた耐薬品性が提供されます。商業グレードは、衝撃強度を改善するために最大5%のエチレンコモノマーを組み込むことがあります。

ABSは、15〜35%のアクリロニトリル、5〜30%ブタジエン、40〜60%のスチレンで構成されるアモルファステルポリマーです。このエンジニアリングブレンドは、バランスの取れた強度、寸法の安定性、高品質の表面仕上げをもたらし、緊密な許容範囲とプレミアム外観を必要とするアプリケーションに非常に適しています。

PP対ABS:プロパティ比較テーブル

以下の表は、これら2つのプラスチックの典型的な材料特性を比較しています。

財産 pp 腹筋 密度 0.90–0.92 g/cm³ 1.03–1.07 g/cm³ 融点 160〜170°C アモルファス、真の融点はありません ガラス遷移温度 〜10°C 〜105℃ 熱偏向温度(0.45 MPa 85〜100°C 95〜105°C 熱伝導率 0.10–0.22 w/mk 0.17–0.19 w/mk 抗張力 30〜40 MPa 40〜50 MPa 曲げ弾性率 1200〜1600 MPA 1800–2300 MPA Notched Izod衝撃強度 20–100 j/m 200〜500 j/m 休憩時の伸び 200〜600% 20〜50% 疲労抵抗 素晴らしい 適度;繰り返される循環荷重の下で割れます 硬度(ロックウェル) 60-80R 80-100R 耐薬品性 素晴らしい;酸、塩基、脂肪族炭化水素、アルコールに抵抗します 適度;ケトンや芳香族溶媒の影響を受けやすい 水分耐性 <0.01%(実質的に防水) 0.2–0.4% UV抵抗 貧しい;屋外での使用にはUVスタビライザーが必要です 貧しい;屋外で使用するための保護コーティングまたは代替材料が必要です 処理可能性 型、押し出し、および熱質菌 型、機械、仕上げが簡単です 仕上げと美学 少しワックス状の感触。限られた塗料の接着 滑らかで高光沢仕上げ;優れた塗料の接着

PP対ABS:密度

PPは特に軽量です。密度が1g/cm³未満であるため、水よりも密度が低い数少ない市販の熱可塑性プラスチックの1つです。しかし、PPは、PEと比較して、より高い剛性、より良い耐熱性、優れた疲労寿命を提供します。

ABSの密度は1.03〜1.07g/cm³の密度が高いため、より重い部分、材料の使用量が増加し、浮力が生じません。

PP対ABS:熱特性

PPの融点は160〜170°Cで、これにより、比較的高温で固体形態を保持できます。これにより、PPは沸騰滅菌やマイクロ波セーフ容器などのアプリケーションに適しています。ただし、ガラス遷移温度(TG)は約-10°Cであるため、凍結または下の温度で脆くなる可能性があります。対照的に、ABSには真の融点はありません。代わりに、約105°CのTGの上に徐々に柔らかくなり、その機械的特性は著しく悪化します。

HDTは、荷重下で形状を保持する材料の能力を反映しています。 ABSは通常、最大95〜105°Cの変形に抵抗しますが、PPの結晶性と製剤に応じて、PPは約50〜70°Cの低いHDTです。 PPの融点(160〜170°C)ははるかに高くなっていますが、低い弾性率は低温で負荷下で変形します。機械的応力のないアプリケーションでは、PPは最大130°Cまでの短期温度を耐えることができ、ホットフィルパッケージや電子レンジセーフ容器に適しています。

PP対ABS:機械的特性

ABSは一般に、剛性と引張強度でPPを上回り、引張強度(40〜50mpa対30〜40mpa)および曲げ弾性率(1800〜2300MPA対1200–1600MPA)の値が高い。その結果、ABSはより剛性が高く、荷重をかける容量と形状保持を必要とする構造用途に適しています。 PPの強度はわずかに低くなりますが、強度と重量の比率が高く、重量の軽量の代替品としてよく使用されますエンジニアリングプラスチック 。

耐衝撃性の観点から、ABSは非常にうまく機能し、低温で靭性を約-40°Cに維持します。対照的に、PPは、ガラス遷移温度が-10°Cの近くまたは下の温度でますます脆くなります。

ただし、PPは疲労抵抗と繰り返しの屈曲で際立っています。たとえば、PPリビングヒンジは、壊れることなく何百ものオープンアンドクロースサイクルに耐えることができます。対照的に、ABSは繰り返し曲がるとひびが入りやすくなります。

PP対ABS:化学特性

PPには優れた化学物質の安定性があります。それは、長期にわたる曝露下であっても、最も一般的な酸、塩基、および広範囲の有機溶媒に抵抗します。これにより、PPは、グリースやオイルと接触する頻繁に、化学リアージャー容器、屋外製品、コンポーネントなどの用途においてより安全で信頼性の高い選択になります。

ABSの化学耐性はより限られています。アセトン、メチルエチルケトン(MEK)、酢酸エチルなどの特定の有機溶媒によって攻撃または溶解することができます。しかし、ABSは、淡水、軽度の酸や塩基、アルコールなど、ほとんどの毎日の環境で安定しています。したがって、ABSは、一般的な世帯、消費者、電子アプリケーションに依然として適しています。ただし、腐食性の高い物質から遠ざけてください。

もう1つの重要な要素はです吸収 。 PPは水に対して事実上不浸透性であるため、水没した場合でもその寸法と機械的強度は安定したままです。対照的に、ABSはわずかに吸湿性があります(0.2〜0.4%の吸収)。控えめな、高湿度環境への長期にわたる曝露は、軽度の次元の変化と電気性能のわずかな分解を引き起こす可能性があります。

PP対ABS:処理可能性

PPとABSの両方は、射出成形で一般的に使用されています。ABSは、中程度の溶融粘度、優れたカビの充填能力、低収縮を備えているため、複雑で精密な部分を簡単に生成できます。比較すると、PPは冷却に対してより多く縮小します。金型の設計と処理パラメーターが慎重に制御されていない場合、部品はゆがんで寸法の精度を失う可能性があります。 PPの結晶化は発熱性であり、すぐに冷却されるため、厚い壁の切片はしばしば不均一に結晶化して歪んでいるため、一般に、高精度成分または大きなフラットパネルにABSが好まれます。

3D印刷では、ABSは制御された環境で容易に印刷され、良好な次元の精度と強度を提供しますが、PPの高い収縮と標準ビルドプラットフォームへの接着不良により、パーツは反りと剥離を起こしやすくなります。

どちらの材料も中空の形に押し出される可能性がありますが、PPは繊維の回転(例えば、織り袋、カーペット繊維)と薄膜押出(食品パッケージングフィルムなど)に優れています。逆に、ABSマシンは標準的な切削工具を使用していますが、PPの高いタフネスは、ツールのたわみ、熱の蓄積、材料が固執することが多く、精密機械加工により困難になります。

PP対ABS:表面処理と美学

ABSは、はるかに大きな審美的な汎用性を提供します。絵画、電気めっき、接着剤の結合を簡単にサポートし、マットから高い光沢まで、広範囲の表面仕上げを達成できます。 ABSは、成形中に色素をよく受け入れ、一貫した色と視覚的に魅力的な部分を可能にします。

それに比べて、PPには、炎、コロナ、プラズマの活性化などの表面処理を受けない限り、絵画と結合に抵抗するワックス状の低表面エネルギーテクスチャーがあります。 PPは調合中に着色できますが、その表面は二次仕上げにはあまり適しておらず、洗練された外観または装飾仕上げを必要とするアプリケーションでの使用を制限します。

PP対ABS:材料コスト

PPは、非常に低いユニットコストを備えた広く生産されているコモディティプラスチックです。一般的なプラスチック樹脂の中で、PPは通常ABSのようにコストがかかりますが、これは市場の変動によって異なります。これにより、PPは大規模な生産のための非常に費用対効果の高いオプションになります。

ABSは、汎用エンジニアリングプラスチックと見なされます。全体的なパフォーマンスが向上しますが、より高い価格があります。炎のリターン剤や補強ABSなどの高性能グレードでは、コストはさらに増加しますが、機械的または審美的なパフォーマンスの強化には受け入れられ続けています。

要約すれば:

必要に応じてPPを選択します 必要に応じてABSを選択してください 低コストと軽量のパフォーマンス 高い剛性と衝撃強度 化学物質と水分に対する優れた耐性 正確な公差と寸法の安定性 繰り返されるflexingアプリケーション(例えば、生きているヒンジ) 塗装やめっきに適した表面仕上げ 食品接触または熱溶解性コンポーネント 屋内で使用するための審美的な構造部品 水没可能な、屋外対応部品 一貫した美容品質を必要とする精密成分コンポーネント

結論

PPの低コスト、化学および水分耐性、優れた疲労寿命により、包装、液体貯水池、医療用品、屋外製品などの大量の柔軟な用途に最適です。 ABSは、その優れた強度と表面フィニッシュ品質を備えたもので、自動車のインテリア、電子ハウジング、電化製品、精密成分コンポーネントなど、構造的に重要または視覚的に要求の厳しい部品の頼りになる材料です。

At Chiggo, we do more than material comparison. We help you turn material advantages into real-world manufacturing success. With over a decade of CNC plastic machining experience, we provide not just parts, but precision, performance, and partnership. 開始するために今日手を差し伸べてください !