旋盤切削工具は、手動、木工、CNC のいずれであっても、旋盤機械に取り付けられ、成形、切断を行うための特殊な器具です。 、またはワークの回転を終了します。これらの工具は通常、旋盤の刃物台に固定されたシャンクと、ワークと直接噛み合う切れ刃で構成されています。さまざまな形状、サイズ、材質が用意されており、さまざまなツールパスと組み合わせることで、旋削、端面加工、ねじ切り、突切りなどのさまざまな作業を実行できます。

適切なツールを選択することで、作業の精度と効率が決まります。この記事では、一般的な旋盤切削工具について説明し、その設計と機能を探り、プロジェクトに適切な旋盤切削工具を選択するのに役立ちます。

さまざまなタイプの旋盤切削工具を理解する

旋盤の切削工具の種類を説明する場合、さまざまな分類方法があります。操作要件、工具形状、材料、送り方向のいずれに基づいても、目標は同じです。旋盤切削工具を認識し、何ができるかを明確にすることです。

旋盤切削工具にはさまざまな種類がありますが、複雑な分類体系については今は脇に置いておきましょう。代わりに、目の前にあるツール、つまりツールがどのようなもので、何を達成できるのかを理解することに重点を置きます。これら 2 つの質問に答えることができれば、その使い方をマスターできるようになるはずです。

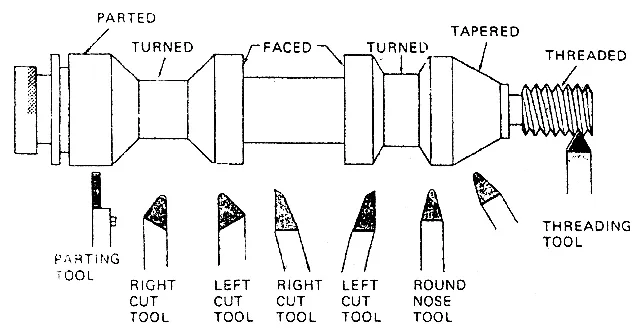

彼らはどのように見えますか?

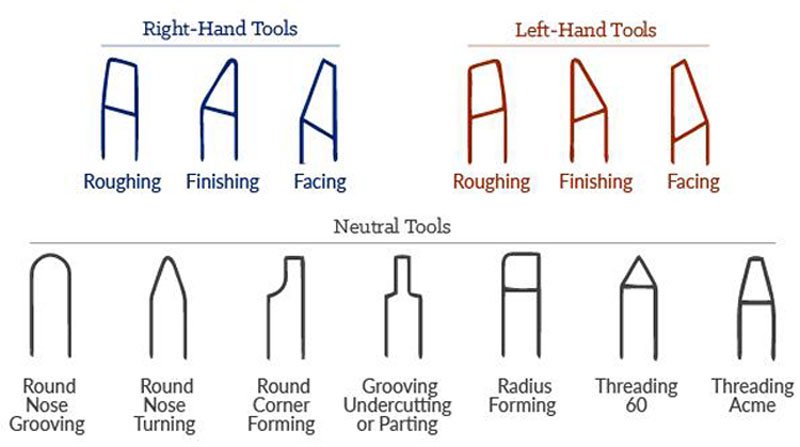

上の画像は、送り方向に基づいて 3 つの主要なタイプの旋盤切削工具を示しています。これら 3 つのタイプの違いは明らかです。次に、各ツールの外観と機能を詳しく紹介し、使い方をより深く理解できるようにします。

▪ 右勝手の切削工具

右勝手の切削工具は左側に主切れ刃があり、右から左に主軸台に向かって移動しながら切削するように設計されています。ほとんどの旋盤加工では工具がこの方向に送られるため、旋盤加工ではこれらが最も一般的に使用されます。これらは通常、ワークピースの直径を小さくしたり、端面を整えたり、滑らかな表面仕上げを達成したりするなどの一般的な旋削作業に使用されます。

▪ 左勝手の切削工具

右側バージョンとは反対に、左側の切削工具は右側に主切れ刃を持ち、主軸台から離れる方向に左から右に移動しながら切削します。これらの工具は、心押し台付近の機械加工作業や、ワークの左側に障害物があるため工具を反対方向に送る必要がある場合に特に役立ちます。

▪ 中性切削工具

ニュートラル切削工具には、工具の中心線に沿って対称的に配置された刃先があり、向きを変えることなく両方向に切削できます。これらは一般に、両送り方向で一貫した切削性能が必要な仕上げ作業や用途に使用されます。ただし、右手用や左手用のツールに比べて、負荷のかかる作業や特殊な作業ではあまり使用されません。

どのような操作を実現できるでしょうか?

基本的なジオメトリを理解したので、これらのツールがどのような操作を実行するように設計されているかを見てみましょう。旋盤切削工具は、さまざまな旋盤加工における特定の要件を満たすように設計されており、その設計は、達成すべき機能を反映しています。

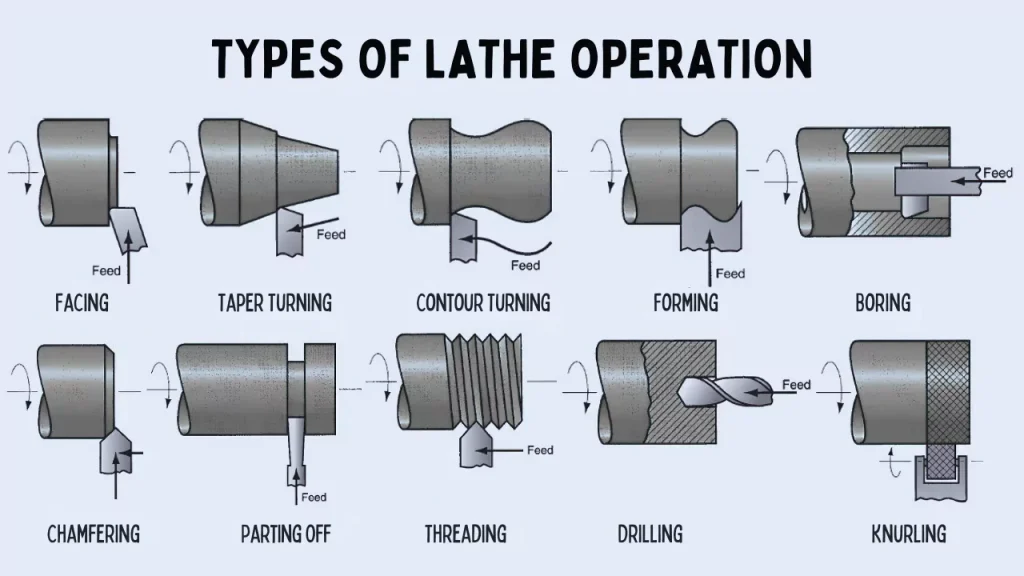

▪ 旋削工具

旋削工具は最も広く使用されている旋盤切削工具で、ワークピースの長さに沿って材料を除去して直径を小さくするように設計されています。このカテゴリには、 大量の材料を除去するための荒加工ツールと、正確で細かい切断を行うための仕上げツールが含まれます。

▪ フェーシングツール

フェーシングツールは回転軸に対して垂直に切削し、ワークピースの端に平らで滑らかな表面を作成します。この面削り操作は、穴あけやねじ切りなどの後続の機械加工プロセスに向けてワークピースを準備したり、部品の端を正確な寸法に仕上げたりするために実行されることがよくあります。

▪ 突切りツール (突切り)

突切り工具は通常、鋭い刃先を備えた薄くて真っ直ぐな刃を備えています。これらは通常、回転するワークピースの直径を切断して、一部を残りの部分から分離するために使用されます。これらのツールは、主な機能に加えて、必要に応じてワークピースに溝を作成するために使用することもできます。

▪ 面取りツール

面取りツールは、ワークピースのエッジに、通常 45 度の角度で面取りされたエッジをカットするために使用されます。この操作は、多くの場合、安全性や美観のために鋭利なエッジを除去したり、さらなる加工 (ねじ切りなど) に備えてワークピースを準備したり、組み立て中に適切なフィット感を確保したりするために実行されます。

▪ ねじ切りツール

ねじ切り工具は旋盤で螺旋ねじを切るために使用されます。工具のノーズ角度によって、V ネジや四角ネジなどのネジの形状が決まります。これらの工具は通常、おねじ切り工具とめねじ切り工具に分類されます。外ねじ切り工具は、ボルトやネジなどのワークの外面にねじを切ります。雌ねじ切削工具は、ナットやねじ穴などに見られるように、穴の内側にねじ山を作成するために使用されます。

▪ 溝入れツール

溝入れツールは、ワークピースの表面に狭い溝を彫るように設計されています。これらの溝は、シャフトのショルダーや止め輪の溝などの用途の場合は外側にすることも、内部スナップ リングなどの機能の場合は穴またはボア内の内側にすることもできます。さらに、溝入れツールをワークピースの端面に使用して、一般に面シール用途で回転軸に垂直な溝を作成することもできます。

▪ ローレット加工ツール

ローレット工具は、通常はグリップ力の向上や装飾の目的で、ワークピースの表面にテクスチャパターンを作成するために使用される別のタイプの旋盤切削工具です。他の切削工具とは異なり、ローレット工具は材料を除去しません。代わりに、圧力をかけて直線またはダイヤモンドのパターンを表面に押し込みます。

追加の切削工具

以下のツールは従来の旋盤切削ツールではありませんが、旋盤で特定の操作を実行することが多い旋盤互換ツールです。

▪ 穴あけ工具

ドリリングツールは、回転するワークピースの中心軸に沿って穴を作成します。ドリルビットは旋盤の心押し台に取り付けられ、回転しながらワークピースに送り込まれます。多くの場合、穴あけは、ボーリングやタッピングなどのより正確な内部加工操作の前の最初のステップです。

▪ ボーリング工具

ボーリング工具は、ワークピースの既存の穴のサイズを拡大するために使用されます。これらの工具は通常、穴の直径の拡大と修正を主な目的としたシングルポイント工具として設計されています。

▪ リーミングツール

リーマ加工では、多刃工具を使用して事前にドリルまたは穴あけした穴を仕上げ、寸法精度と表面仕上げの両方を向上させます。リーマーは穴のサイズを大幅に変更しませんが、精度を高めるために微調整します。

▪ タッピングツール

ねじ切り工具とは異なり、タッピング工具は、一度の操作で下穴に直接雌ねじを切るために使用されます。タップはねじやボルトを挿入できるねじ山を作成します。細かい制御よりも速度が重要な、小さな穴の高速かつ高生産性のねじ切り加工に最適です。

工具材料に関する重要な補足事項

旋盤切削工具は、フライス カッター ツールとほぼ同様の材料で作られています。 。たとえば、高速度鋼 (HSS)、超硬、セラミック、立方晶窒化ホウ素 (CBN) が一般的に使用されます。これらの材料は、優れた硬度、耐摩耗性、耐熱性を備えているため、旋削工具やフライス工具の両方に広く使用されています。

特に、ダイヤモンド工具は旋盤切削にも使用されます。これは主に、旋削加工が連続的な切削プロセスであり、ダイヤモンド工具の高い硬度と耐摩耗性がこの種の作業に適しているためです。対照的に、フライス加工では衝撃荷重が大きい断続的な切削が行われるため、切削条件はダイヤモンド工具には適していません。したがって、ダイヤモンド工具は旋盤加工で使用されることが好ましいですが、フライス加工ではほとんど使用されません。

旋盤切削工具の構成部品

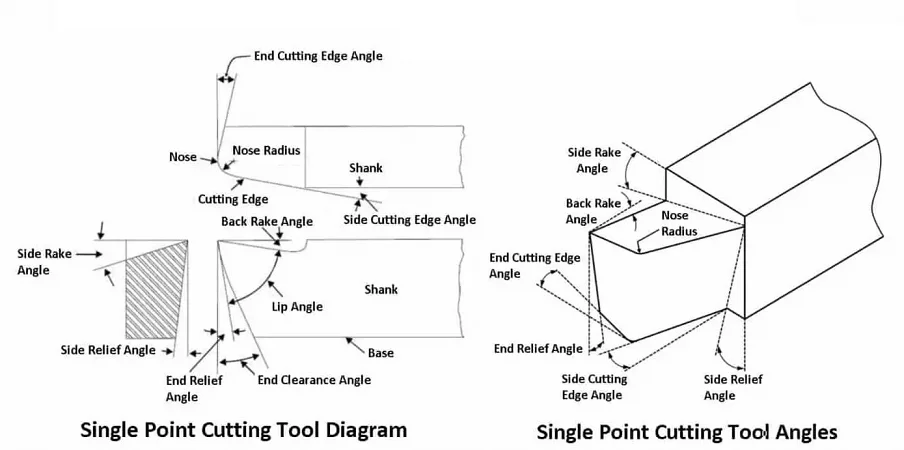

旋盤切削工具にはさまざまな種類がありますが、ほとんどすべてがいくつかの主要なコンポーネントで構成されており、それぞれが切削プロセス中に工具がワークピースとどのように相互作用するかに影響します。ここで、単一点切削ツールを例として、これらの要素の詳細を詳しく見てみましょう。

シャンク: 旋盤のツール ホルダーにクランプされる切削工具の本体。工具を所定の位置に固定し、構造的なサポートを提供しながら切削力を伝達します。

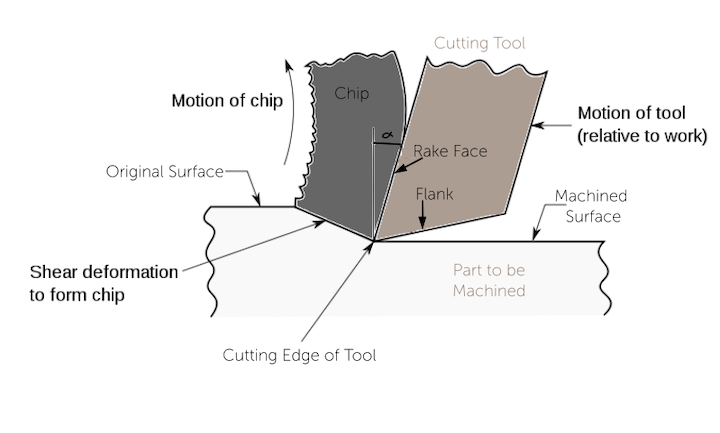

刃先: 刃先は、工作物と直接作用してせん断作用によって材料を除去する工具の鋭利な部分です。シングルポイント切削工具では、側面切れ刃と端切れ刃で構成され、材料除去の主な点を形成します。切れ刃は工具の一体部分である場合もあれば、高速度鋼 (HSS)、超硬、セラミックなどの材料で作られた交換可能なインサートである場合もあり、工具の性能とさまざまな用途への適合性に影響を与えます。

すくい面: すくい面は、切削される材料と直接接触する切削工具の表面です。加工中に切りくずをワークピースから遠ざける役割を果たし、切削効率、切りくずの形成、工具の摩耗を決定する上で重要な役割を果たします。すくい角として知られるすくい面の角度は、切削抵抗と加工面の品質に大きく影響します。

逃げ面: 切削工具の逃げ面は、新しく加工された表面に面するすくい面の反対側の表面であり、切削される材料と直接接触しません。工具とワーク間の摩擦を防ぐクリアランスを提供する役割を果たし、それにより工具の摩耗を軽減し、干渉のないスムーズな切削を保証します。フランクには、サイドフランクとエンドフランクという 2 つのコンポーネントがあります。側面逃げ面は側面切れ刃に隣接し、端面逃げ面は端切れ刃に隣接します。各逃げ面とワークピース間の角度は、それぞれサイド逃げ角とエンド逃げ角として知られ、切削加工中に適切なクリアランスを維持するのに役立ち、摩擦を防ぎ、工具寿命を延ばします。

工具ノーズ: 工具ノーズは、側面切れ刃と端切れ刃が交わる丸い先端です。ノーズ半径は刃先の表面仕上げと強度に影響し、半径が大きいほど仕上げは向上しますが、切れ味は低下します。

サイドすくい角: サイドすくい角は、すくい面とワーク表面に平行な水平面との間の角度です。これは、加工中に切りくずが切削ゾーンからどのように流れ去るかに影響します。正のサイドすくい角は切削抵抗を低減し、切りくず排出性を向上させます。一方、負またはゼロのサイドすくい角は切削抵抗を増加させますが、刃先により大きな強度を与える可能性があります。

バックすくい角: バックすくい角は、主切れ刃に沿って測定した、すくい面とワーク表面に平行な水平面との間の角度です。これは切削抵抗と切りくずの流れに影響を与え、工具が材料にどれだけ容易に切り込むことができるかに影響します。バックすくい角の調整は、加工される材料に基づいて工具の性能を最適化するために重要です。

側面逃げ角: 側面逃げ角は、工具の側面切れ刃に沿って測定した、逃げ面とワーク表面に垂直な垂直面との間の角度です。サイドカット作業中に工具の側面とワークピースとの間の摩擦やこすれを防止するためのクリアランスを提供し、よりスムーズな切削と工具の摩耗の低減を保証します。サイド逃げ角を適切に設定すると、工具の摩耗が軽減され、切削性能が向上し、ワークピースの滑らかな仕上げが保証されます。角度が小さすぎると擦れが発生する可能性があり、角度が大きすぎると刃先が弱くなる可能性があります。

端部逃げ角: 対照的に、端部逃げ角は、工具の端切れ刃に沿って測定した、逃げ面とワーク表面に垂直な平面との間の角度です。この角度により、エンドカット作業中の工具の端とワークピースとの間の摩擦やこすれを防ぐためのクリアランスが提供されます。切削効率が向上し、仕上げ面も向上します。エンドリリーフ角が小さすぎると過剰な摩擦と熱が発生する可能性があり、角度が大きすぎると刃先が弱くなる可能性があります。

端切れ刃角度: 端切れ刃角度は、工具の端切れ刃とワーク表面に垂直な線との間の角度です。切りくずの流れ方向と切削抵抗に影響します。角度を大きくすると、切削抵抗が減少し、切りくずの流れが改善され、工具寿命が向上しますが、たわみが増加する可能性があります。角度を小さくすると刃先が強化されますが、切削抵抗と摩耗が増加する可能性があります。

サイド切れ刃角度: サイド切れ刃角度は、工具のサイド切れ刃とワーク表面に平行な線との間の角度です。切削抵抗の方向、切りくず形成、工具強度、および表面仕上げに影響します。角度を大きくすると切削負荷が分散され、力が減って表面仕上げが向上しますが、刃先が弱くなる可能性があります。角度が小さいと切削力が集中し、摩耗が増加する可能性がありますが、場合によっては材料の除去が促進されます。

適切な旋盤切削工具を選択するためのヒント

適切な旋盤切削工具を選択するには、特定の加工操作、工具形状、工具とワークピースの両方の材質、切削条件など、多くの要素を慎重に考慮する必要があります。情報に基づいた決定を下すのに役立ついくつかの実践的なヒントを次に示します。

1. 実行している旋盤操作に合わせてツールの選択を調整します。たとえば、旋削工具はワークピースの長さに沿って材料を除去するために使用されます。ただし、成形操作には適していません。その他の考慮事項には、切断方向が含まれます。

2. ワークと工具の材質を考慮してください。ワークピースの機械的特性、特に硬度は、工具材料の選択に影響します。アルミニウムなどの柔らかい材料の場合は、高速度鋼 (HSS) ツールで十分な場合があります。ステンレス鋼や硬化合金などのより硬い材料の場合は、超硬工具またはセラミック工具がより適切です。刃先の材料は、機械加工中に発生する機械的応力や熱条件に耐える必要があります。必要に応じて、工具の寿命と性能を向上させるコーティングを選択してください。 TiN (窒化チタン) や TiAlN (窒化チタンアルミニウム) などのコーティングは、硬度と耐摩耗性を向上させることができます。

3. 工具の形状も重要な役割を果たします。すくい角と逃げ角は、適切な切りくずの形成と排出を確保しながら摩擦と摩耗を最小限に抑えるために、作業とワークの材質に適している必要があります。たとえば、バックすくい角を高くすると、柔らかい材料では切りくずの流れが改善されますが、硬い材料では工具の摩耗を減らすためにより中立的な角度が必要になる場合があります。

4. 切削速度、送り速度、切込み深さも選択に影響します。超硬工具やセラミック工具など、高速用途向けに設計された工具は、性能を低下させることなく、より高速な切削速度に対応できます。一方、遅い送り速度や浅い切り込みを伴う加工の場合は、ノーズ半径が小さいかすくい角が大きい工具を使用すると、仕上げ品質が向上する可能性があります。

5. 最後に、コストと工具寿命を考慮します。超硬やダイヤモンドなどの高性能工具は、初期費用がより高価になる可能性がありますが、その耐久性と幅広い材料や切削条件に対応できる能力により、長期的にはダウンタイムや工具交換が削減され、頻繁な生産用途ではよりコスト効率が高くなります。 。

結論

旋盤切削工具は、さまざまな加工作業の精度と効率を実現するために不可欠です。さまざまな工具の種類、そのコンポーネント、およびそれらが特定の旋盤操作にどのように適合するかを理解することで、工具の選択におけるより適切な意思決定が可能になります。旋削、フェーシング、ねじ切り、またはボーリングのいずれの場合でも、適切な工具はプロジェクトの品質、速度、費用対効果に大きな影響を与えます。

Chiggo では、専門エンジニアがお客様の CNC 旋削プロジェクト。ラピッドプロトタイプからオンデマンドの機械加工部品まで、お客様のニーズに合わせた高品質のソリューションをお届けします。今すぐ CAD ファイルをアップロードするだけで、すぐに見積もりと無料の DFM 分析を入手できます。