板金は、工業プロセスを通じて製造される金属の一種で、通常は圧延またはその他の薄化技術によって薄く平らな部分を作成します。このプロセス中に、金属の厚さは減少しますが、その表面積は通常一定のままです。半完成品として、板金は板金製造において重要な役割を果たし、現代の製造および建設で広く使用されています。

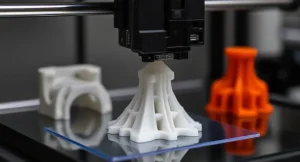

板金加工は、さまざまな技術を通じて金属板を目的の形状やサイズに変換する正確な製造プロセス です。 。ステンレス製の冷蔵庫やキッチンのシンクなど、日常的に目にする多くの製品はこのプロセスを経て製造されています。では、板金加工とは一体何なのか、どのように機能するのか、またその用途やメリットについてはどうなのでしょうか?この記事ではその答えがわかります。

板金加工とは何ですか?

板金製造は、さまざまな製造技術を使用して金属板(通常は厚さ 10 mm 未満)を所望の形状に成形するプロセスです。通常、製品の完成には、切断、成形、仕上げ、接合に至るまでのいくつかのステップが必要です。各ステップは、さまざまな製造方法によって達成できます。多くの場合、異なる製造技術でも同様の最終結果を達成できますが、最適な選択はコストや特定のプロジェクト要件などの要因によって異なります。

このプロセスは、幅広い金属部品の製造に適しています。標準化された製品の大量生産と、プロトタイピングなどのカスタム アプリケーション向けの少量生産の両方をサポートします。

VIDEO

板金製造プロセスはどのように機能しますか?

次に、単純な金属シートを複雑な金属部品に変換するプロセスについて具体的に説明し、関連する最も一般的な製造技術について説明します。

1. 設計段階

板金製造プロセスは、平らな金属板と青写真 (通常はコンピューター支援設計ソフトウェアを使用して作成された CAD ファイル) から始まります。この設計図は、ベース素材の切断、成形、仕上げの方法についての指示として機能します。

製品の使用目的、必要な寸法と公差、必要な特定の材料や仕上げなどの重要な要素は、製造を開始する前に決定する必要があります。

2. 切断

通常、切断は板金製造の最初のステップです。金属シートは切断機にロードされます。次に、CAD モデルから導出された切断パスに従って機械が動作します。次に、シートを必要な形状とサイズに切断します。切断操作は、せん断力を使用した切断とせん断力を使用しない切断の 2 つのグループに分けられます。

グループ 1: 剪断を行わずに切断する

せん断を行わない切断とは、従来のせん断動作に依存しない切断方法 (つまり、材料をスライスするために対向するブレードまたはツールを使用する) を指します。代わりに、これらの方法では、溶融、蒸発、または高圧研磨ブラストなどのプロセスを通じて材料を除去します。これらの方法には次のものが含まれます。

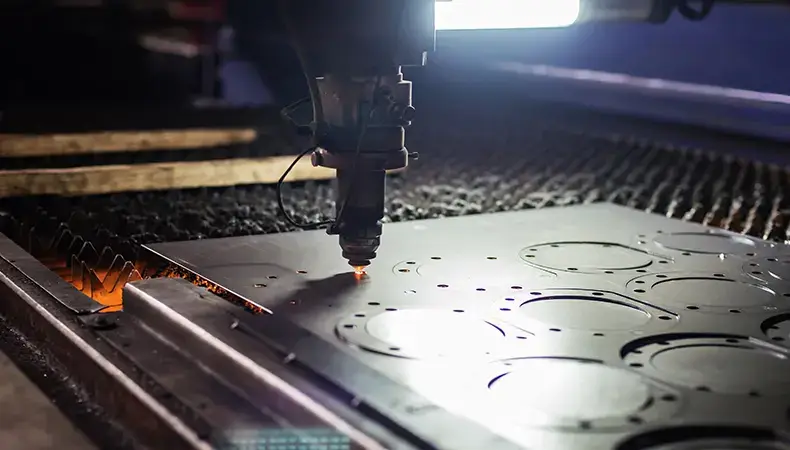

レーザー切断は、金属シートに焦点を合わせた高出力レーザービームを利用する非接触プロセスです。レーザービームからの強烈な熱により、目的の切断パスに沿って材料が溶解、燃焼、または蒸発します。次に、ガス (通常はアルゴンまたは窒素) のジェットが溶融または蒸発した材料を吹き飛ばし、きれいで正確な切断面を残します。

この方法は精度が高く、公差 0.1 mm 以内を達成でき、滑らかなエッジを持つ複雑な形状やパターンを作成できます。さらに、レーザー切断は、非鉄金属から軟鋼、ステンレス鋼までの幅広い金属に適しており、大量生産のために自動化することができます。

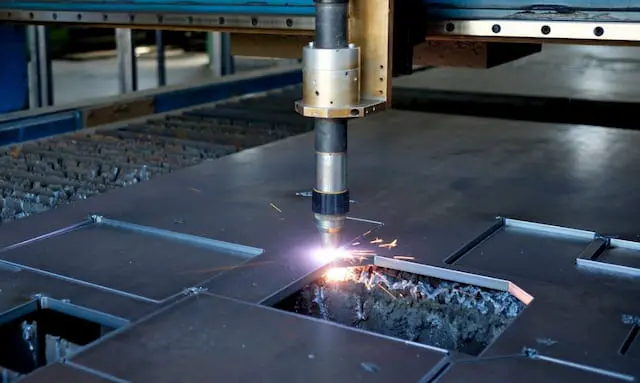

プラズマ切断では、非常に高温、高速のイオン化ガス (プラズマ) ジェットを使用して、導電性材料を溶かします。プラズマ トーチによって生成されるプラズマは 30,000°C 以上の温度に達することがあり、金属を急速に溶かすことができます。

このプロセスは特に高速で、厚い金属の切断に適しています。ただし、レーザー切断と比較して、プラズマ切断では、切断領域の近くに大きなバリと酸化ゾーンが生成される傾向があります。それにもかかわらず、多くの産業用途で許容可能な許容誤差を達成できます。

ウォーター ジェット切断では、研磨剤と混合した高圧 (最大 60,000 psi) の高速水流を使用して板金を切断します。冷間切断法であるため、熱が発生しないため、材料に反りや熱影響部が生じるリスクが軽減されます。

ウォーター ジェット切断は、滑らかなエッジで正確な切断を実現でき、一般に速度は遅くなりますが、レーザー切断の優れた代替手段として機能します。さらに、レーザー切断では、深さ制御による彫刻やパーツマーキングなど、ウォータージェット切断では実行できない追加機能が提供されます。ウォーター ジェット切断の切り口幅も 0.02 ~ 0.04 インチ (0.5 ~ 1 mm) と大きく、レーザー切断よりも大幅に幅が広くなります。

グループ 2: シャーリングによる切断

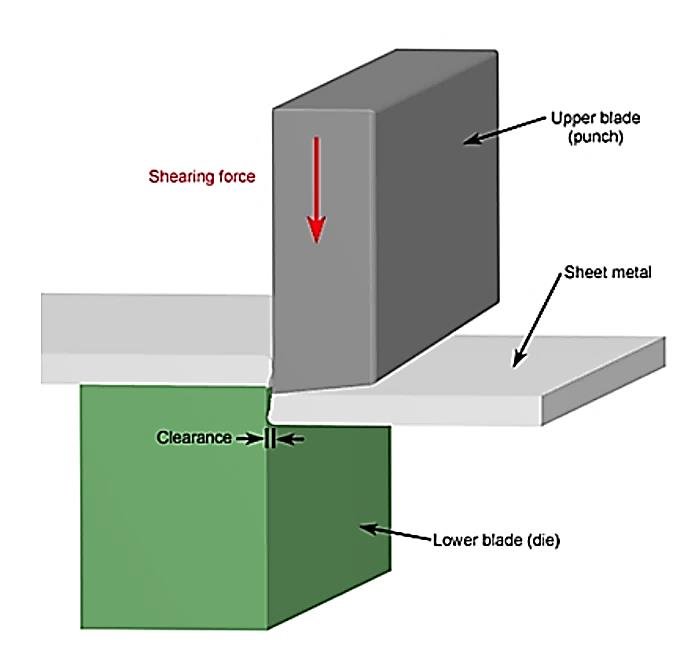

せん断による切断とは、金属の極限せん断強度を超えるせん断力を加えて板金を切断するプロセスを指します。このカテゴリに含まれるテクニックは次のとおりです。

シャーリングは、紙をハサミで切るのと同じような動作をする切断プロセスです。これには、2 つのブレード (通常は移動する上部ブレードと固定された下部ブレード) を使用して、板金にせん断力を加えることが含まれます。この力により材料が変形し、直線に沿って破壊され、効果的に 2 つ以上の部分に切断されます。

剪断に使用される機械は、材料の厚さと必要な切断長さに応じて、手動、油圧、電気、または空気圧によって駆動されます。せん断は、大量生産作業、特に金属製造の初期段階で、さらに加工する前に大きな金属シートを所定のサイズに切断するためによく使用されます。シートの端をトリミングしたり、直線のエッジで平らな部分を切り抜いたりするのにも使用されます。

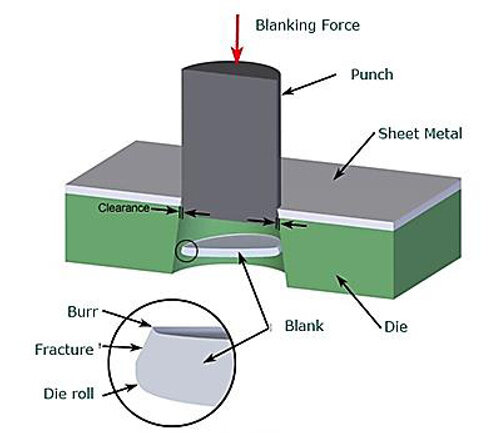

ブランキングでは、金属シートをダイの上に置き、パンチをシートに通して、目的の形状のエッジに沿ってシートをせん断します。 「ブランク」として知られる切り取られた部分が目的の部分であり、残りのシートは通常スクラップになります。このプロセスは、自動車部品、コイン、金属タグなど、一貫性のある再現可能な形状が必要な部品を作成するために大量生産でよく使用されます。

一方、パンチはその逆です。 打ち抜かれた材料はスクラップであり、残りのシートは目的の製品となります。パンチングは、板金に穴、スロット、または特定の切り抜きを作成するために一般的に使用され、多くの場合、通気口、固定、または組み立てプロセスの一部などの目的で使用されます。

鋸引きでは、歯付きの刃を前後に (往復運動で) または連続的に (円運動で) 動かし、材料を切断します。ブレード上の歯が材料を移動しながら除去し、目的のパスに沿ってカットを作成します。鋸引きは、さらなる加工の準備または最終作業として、材料を所定のサイズに切断するために使用されます。

3. 成形

次に、切断された金属板片は、固体の状態を維持しながら、さまざまな板金成形技術によって所望の形状に成形されます。ただし、これらの技術は、カスタムの板金製造を作成する用途が異なります。このセクションでは、板金を成形するために重要な方法を説明します。

一般的な成形プロセスには以下が含まれます:

板金曲げは、プレス ブレーキを使用して金属を角張った形状や湾曲した形状に折り曲げたり曲げたりする、広く使用されている成形技術です。このプロセスでは、板金を U 字型、V 字型、チャンネル型などの特定の形状の金型に配置し、パンチで材料を直線軸に沿って金型に押し込み、目的の形状を形成します。形。この方法は、低規模から中規模の生産において特に費用効果が高くなります。

圧延には、厚さを減らし、均一性を確保し、または望ましい機械的特性を与えるために、金属シートを 1 つまたは複数の回転ローラーのペアに通すことが含まれます。ローラーはさまざまな直径と角度に調整して、目的の形状を実現できます。このプロセスは、材料と最終製品の望ましい特性に応じて、室温 (冷間圧延) または高温 (熱間圧延) で実行できます。

圧延によって作成される代表的な製品には、ディスク、スタンピング、ホイール、チューブ、パイプなどがあります。圧延は、安定した品質と厚さの金属部品を大量生産する必要がある産業では不可欠です。

パンツの裾の裾上げと同様、ヘミング加工は、シート メタルのエッジを折り畳むか巻き上げて 2 層のエッジを形成するプロセスです。通常、このプロセスは 2 段階で行われます。最初の段階では、V ダイを使用して板金を中間の角度 (多くの場合約 90 度) に曲げます。その後、それを取り出して平坦化ダイに入れて裾を完成させます。

ヘミング加工の主な目的は、板金部品のエッジを強化して、鋭利になったり変形しやすくなったりするのを防ぐことです。また、金属の美的品質を向上させ、滑らかで丸みを帯びたエッジを作り出し、すっきりとした仕上がりの外観を実現します。これは、自動車のボディパネルや家電製品のカバーなどの用途で重要です。

カーリングでは、シート メタルのエッジをループまたはリングの形に丸めて、丸い管状のエッジを作成します。このプロセスでは、まず一連のローラーまたは特殊なカーリング ダイを使用して、金属を徐々に望ましい湾曲形状に成形します。次に、金属は徐々にループ状に成形され、設計要件に応じて完全にまたは部分的に閉じることができます。

ヘミングと同様に、カーリングは鋭いエッジを取り除き、金属部品の視覚的な魅力を高め、構造の完全性を高めるためによく使用されます。

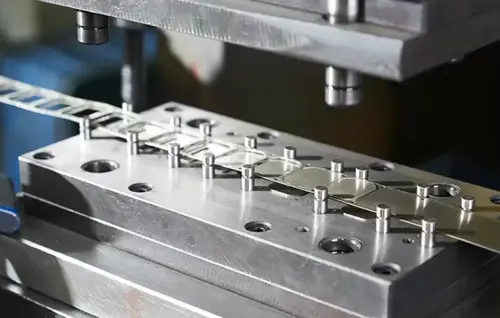

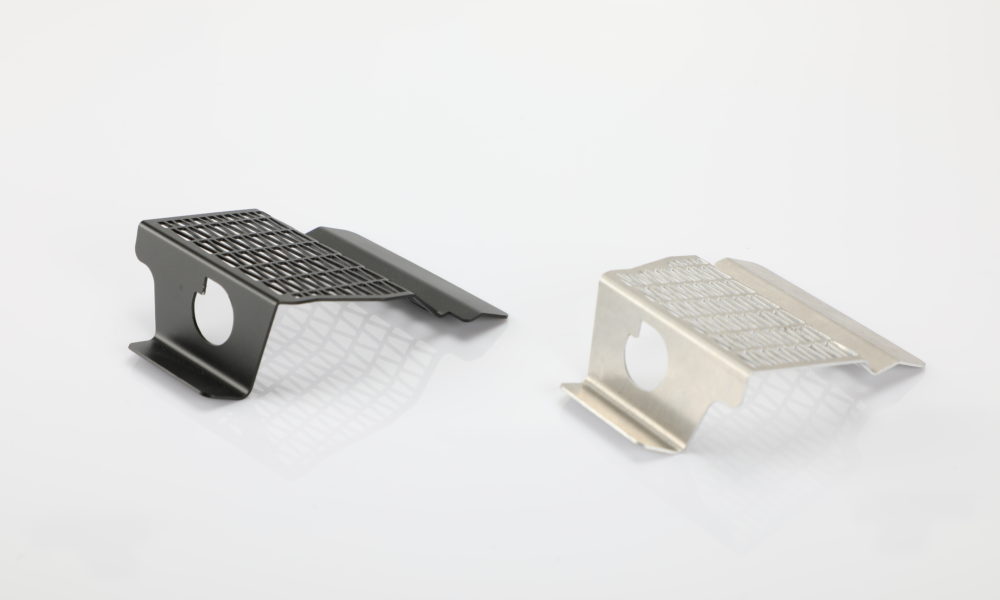

以前の成形プロセスとは異なり、スタンピングは、切断と成形の両方の操作を統合して、板金から複雑な部品を製造する技術です。典型的な冷間成形技術として、スタンピングはプレス機で行われ、金型とパンチを利用して原材料をさまざまな形状に成形します。使用する金型の種類に応じて、順送スタンピング、深絞りスタンピング、フォースライドスタンピングなど、いくつかのスタンピング方法があります。スタンピングは効率、精度が高く、コスト効率が高いため、特に大量生産に適しています。

4. 参加する

複数のシート メタル パーツを結合する必要がある場合は、次の結合技術によって実現できます。

溶接は金属部品を接合するための代表的な技術の 1 つです。これには、ベース材料 (接合される金属) を溶かし、多くの場合、溶融池を形成するために充填材料を追加することが含まれます。溶融池は冷えると固化して強力な接合を形成します。シールドメタルアーク溶接 (SMAW)、金属不活性ガス (MIG) 溶接、およびタングステン不活性ガス (TIG) 溶接は、頻繁に使用されるさまざまな板金溶接技術です。

ファスナーは、2 つ以上の部品を固定するために使用される機械装置です。種類と用途に応じて、リベットのように永久的なもの、またはボルトやネジのように取り外し可能なものがあります。

5. 表面仕上げ

最終製品には表面仕上げ処理が施され、外観、耐食性、耐久性が向上します。板金に使用できる仕上げの種類は、他の金属製造プロセスで使用されるものと変わりません。仕上げがどの程度適しているかは、部品の個々の要件と選択した材料の特性に大きく依存します。これらの仕上げ操作には、ビード ブラスト、研磨、パウダー コーティング、陽極酸化 、および 。

板金加工に使用される材料

板金製造に使用される材料は、ベースメタルと同様の機械的特性を持っているため、板金材料の選択は主にプロジェクトの特定の要件に基づいて行うことができます。

さらに、板金の製造には通常、曲げ、スタンピング、溶接などのプロセスが含まれるため、適切な材料を選択する際には、延性、機械加工性、溶接性、引張強度、耐食性など、特に注意を払うべき多くの要素があります。重要な原則は、物理的特性を失わずに簡単に操作できる材料を選択することです。以下に、そのような材料の一般的な例をいくつか示します。

アルミニウム合金 は、高い機械加工性、優れた強度重量比、耐食性を備えています。これらは、輸送産業や航空宇宙産業など、軽量化が重要な用途でよく使用されます。電話、ラップトップ、その他の電子機器などの消費者製品には、耐久性と軽量のアルミニウム ケースが採用されていることがよくあります。

ステンレス鋼 は、高い引張強度と耐腐食性、高温耐性を備えた合金です。手術器具、カトラリー、キッチンアクセサリー、シンクなどの用途に広く使用されています。ステンレス鋼は、貯蔵タンク、バルブ、配管、その他の必須コンポーネントとして産業環境でも広く利用されています。

熱間圧延鋼 は再結晶点を超える高温で加工されます。これにより、鋼の形状や成形が容易になります。そのため、厚いシートやプレートは通常、熱間圧延でのみ入手可能であり、この方法で製造する方が簡単です。ただし、熱間圧延鋼の表面仕上げは通常、冷間圧延鋼の表面仕上げよりも粗く、寸法公差の精度も低くなります。その結果、スチール製の小屋やガレージなどの大型構造物など、正確な形状や滑らかな表面仕上げが重要ではない用途でよく使用されます。

冷間圧延鋼 は室温で圧延され、強度、硬度、滑らかな表面仕上げ、より厳しい公差が得られます。家電製品、ロッカー、キャビネットなど、正確な形状と滑らかな表面が必要な用途に最適です。

亜鉛メッキ鋼 は、腐食から保護するために亜鉛の層でコーティングされた鋼です。亜鉛メッキ鋼板は、屋根、フェンス、自動車の車体、HVAC ダクトなど、防錆性が重要な屋外用途や環境で一般的に使用されます。

炭素鋼 は、産業市場と消費者市場の両方でさまざまな製品に広く使用されています。炭素を含む合金鋼であり、熱処理を受けると硬度と強度が増加します。炭素鋼は、耐久性、高い引張強度、手頃な価格で知られていますが、ステンレス鋼に比べて耐食性が劣ります。

耐食性、導電性、 加工性に優れている銅や真鍮 は板金加工に広く使われています。優れた電気伝導性と熱伝導性で知られる銅は、電気配線、配管、熱交換器によく使用されます。銅と亜鉛の合金である真鍮は、これらの特性に優れた展性と独特の金のような外観を兼ね備えており、装飾用途、配管器具、楽器に最適です。

アルミニウムと同様にチタン は、強度重量比が高いだけでなく、優れた強度と優れた耐食性も備えています。これらの特性により、航空機構造やエンジン部品などの航空宇宙用途や軍事産業や高性能自動車産業などの極限環境に最適な選択肢となります。さらに、チタンはその優れた生体適合性により、医療機器やインプラントに広く使用されています。ただし、その硬度と強度により機械加工が難しくなり、工具の摩耗が増加し、生産コストが高くなります。

板金製造の利点と限界

板金製造にはさまざまなプロセスと技術が含まれるため、使用する特定の方法に応じて利点と欠点が大きく異なります。以下に、板金加工の長所と短所の一般的な概要を示します。ただし、特定の板金製造プロセスが用途に適しているかどうかを完全に判断するには、各プロセスをより詳細に調査することが不可欠です。

利点

ほとんどの板金製造技術は高度に自動化されており、非常に高い精度と精度でプロトタイプを迅速に作成できます。たとえば、レーザー カッターは、0.0005 インチという厳しい公差での切断を実現できます。この精度と効率はプロトタイピングに限定されません。大量生産に合わせて簡単に拡張できます。金型や金型を使用するスタンピングなどのプロセスでは、数千、さらには数百万の部品を一貫した結果で生産できます。

前のセクションで説明したように、板金製造プロセスにはさまざまな技術が関連しています。この柔軟性により、複雑な形状、正確な切断、所定の位置への部品の曲げ、または正確な位置への穴、スロット、ノッチの追加など、プロジェクトのニーズに関係なく、シート メタル製造がこれらのニーズを満たすことができます。

さらに、このプロセスでは、最後の部分で説明したいくつかの材料をはるかに超えて、幅広い板金材料から選択することができます。この幅広い多様性により、板金製造をさまざまな業界に適用できるようになります。

板金製造は、特に航空宇宙や自動車などの業界で、軽量でありながら高強度のコンポーネントを製造するのに最適です。板金の製造工程では、曲げたり伸ばしたりする操作により加工硬化が起こり、材料の強度が高まります。さらに、補強リブ、戦略的な曲げ角度、エッジのカールなどの設計機能を組み込むことで、材料の厚さを増やすことなく部品の強度と剛性を大幅に向上させることができます。

制限事項

板金製造の各技術には限界があります。たとえば、特定の材料は溶接中に変形したり亀裂が入ったりする可能性があり、銅やアルミニウムなどの反射率の高い材料ではレーザー切断がうまく機能しない可能性があります。これらの制限により、実稼働環境では複数のプロセスを組み合わせることが必要になることがよくあります。これには、異なるマシン間で部品を移動する必要があり、各ステップで再構成が必要となり、生産時間が増加します。さらに、複数の機械の使用と追加の労働力により、生産コストが上昇する可能性があります。

板金加工には、レーザー切断機、パンチングマシン、曲げ機、溶接機などの一連の特殊な機器が必要です。現代の板金加工は通常、多機能 CNC 装置に依存しており、生産効率と製品品質を向上させることができますが、購入コストとメンテナンスコストも比較的高くなります。

さらに、板金加工、特に大量生産では、プレス金型や曲げ金型などのカスタマイズされた金型が必要になることがよくあります。この金型の設計・製作には高精度の技術と材料が必要となり、金型コストが高額になります。

2D プレートを曲げて 3D 形状にするのは簡単に聞こえるかもしれません。しかし実際には、曲げ操作では、材料特性、曲げ角度、曲げ半径、曲げの順序などの要素を慎重に考慮する必要があります。複雑な曲げを設計するには、スプリングバック (金属が曲げ後に元の形状に戻ろうとする)、材料の薄化、亀裂や歪みにつながる可能性のある内部応力などの潜在的な問題を管理する必要があります。設計がより複雑になるにつれて、これらの要因の制御はより難しくなり、曲げプロセスの実現可能性や効率が制限される可能性があります。

板金加工の応用例

最後に、板金加工のさまざまな業界用途の概要を見てみましょう。

自動車

板金加工は、大面積の部品を形成でき、幅広い材料と互換性があるため、非常に強力なフレームワークを作成できます。ボディパネル、シャーシコンポーネント、ドアフレーム、シートフレームはすべて、レーザーやパンチング操作で切断され、スタンピングプロセスで形成されたシートメタルから作られています。さらに、フレームと排気システムはロール成形され、CNC チューブ ベンダーを使用して所定の形状に曲げられます。自動車製造において板金加工は欠かせないものであることは間違いありません。

航空宇宙

航空宇宙産業では、エンジニアは板金製造を使用して、胴体セクション、翼構造、エンジン ナセルなどの高精度、軽量、高強度のコンポーネントを作成します。これらのコンポーネントは、アルミニウム、スチール、さらにはチタンやタングステンなどの材料で作られています。高度な製造技術を使用して、最適な性能と燃料効率を確保しながら、飛行時のストレスに耐えられる、大きく滑らかな複雑な形状に成形されています。

工事

建設業界における板金製造は、主に構造コンポーネント、外装材、および金属屋根パネル、波形金属サイディング、金属 2x4 または 2x6 フレーム部材などの機能要素の製造に使用されます。これらのコンポーネントは優れた保護を提供するだけでなく、耐久性があり、見た目も美しいです。

健康管理

医療業界では精度と抗菌特性を重視しており、ステンレス鋼が好まれる素材となっています。ステンレス鋼は、高度な板金製造技術と組み合わせて、医療機器の筐体、手術器具のトレイ、医療用保管キャビネット、工具箱の製造に広く使用されています。

エンクロージャ

板金製造は、家庭用電化製品や電子製品の筐体の製造に役立ち、傷つきやすいギアボックスや機器を保護します。また、工具を環境の影響から保護し、粉塵の侵入を防ぎます。アルミニウムと粉体塗装されたスチールで作られた家電製品は、消費者の間で非常に人気があります。板金製造技術を使用すると、窓、LED パネル、ライト チューブ、HDMI ポートなどのさまざまなケーブル接続カットを作成できます。

結論

このガイドでは、板金製造を始めるために必要なすべてを説明しましたが、学ぶべきことはさらにたくさんあります。板金設計についてさらに詳しい知識を得ることに興味がある場合は、ここ をクリックして専門的な洞察を参照してください。

Chiggo は、優れた顧客エクスペリエンスを提供しながら、高品質の金属製品を作成するための包括的な板金製造サービスを提供しています。自分のプロジェクトにどのプロセスが最適かわからない場合は、お問い合わせください。お客様の製品の品質を競争力のある価格で保証するための最適なソリューションを提供します。