超高層ビルの桁からジェットライナーの翼まで、すべての設計された構造は、安全かつ効率的に機能するための物質的な剛性に依存しています。ヤング率 - 弾性領域でのストレスに対するストレスの比率は、その剛性の普遍的な尺度です。ヤングモジュラスを理解することにより、設計者は、梁がどれだけ曲がりくねるか、シャフトが負荷をかけられているかを正確に予測でき、過剰構築なしで安全性を確保します。この記事は、ヤングモジュラスを示しています。

ヤングモジュラスとは何ですか?

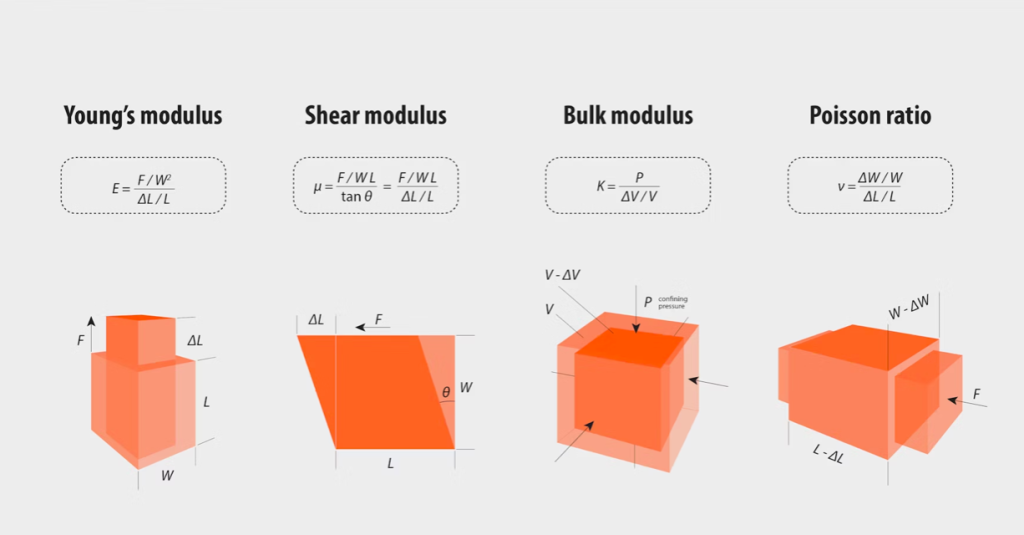

しばしば弾性率または引張弾性率と呼ばれるヤング率はe(またはy)、引張または圧縮負荷の下での弾性変形に対する材料の抵抗を定量化します(剛性)。数学的には、それは、ストレス(単位面積あたりの力)の比率として定義されます(長さの相対的な変化)。ストレス - ひずみ曲線。材料の元の形状に戻る能力を単に示す「弾性」とは異なり、弾性弾性率は、その材料を変形させるのがどれほど難しいかについての正確な数値尺度を提供します。 Youngの弾性率は、3つの基本的な弾性定数の1つであり、せん断弾性率とバルク弾性率とともに、等方性固体の完全な弾性応答を一緒に特徴付けます。

ストレス - ひずみ曲線と弾性範囲:迅速な復習

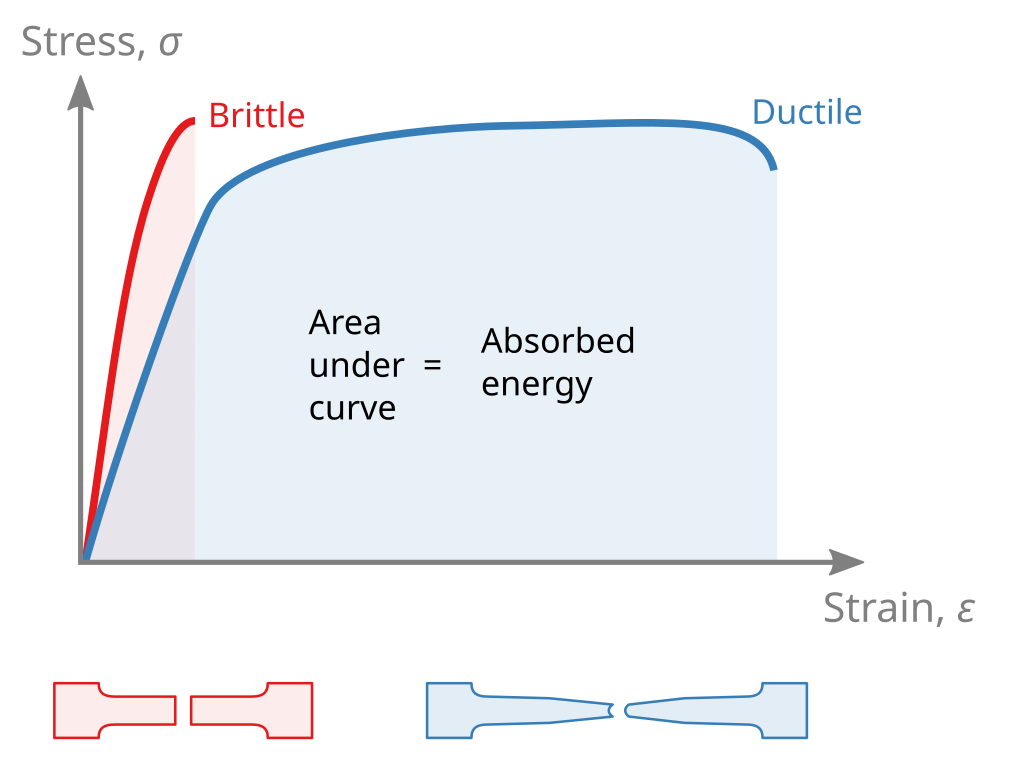

引張試験では、ストレス(Pascals、PA、またはMegapascals、MPA)を水平軸上のひずみ(ユニットレス)に対して垂直軸にプロットして、ストレス - ストレイン曲線を生成します。急勾配は、より硬い素材を意味します。

脆性材料(赤い曲線)骨折は非常に低いひずみで骨折し、エネルギーをほとんど吸収しませんが、延性材料(青い曲線)は、はるかに大きな株に耐え、故障前により多くのエネルギーを吸収します。比例制限を超えて、降伏点を囲みます - プラスチック(永久的な)変形が始まり、応力とひずみの関係は線形になり、材料は元の形状に完全に戻ることはありません。曲線全体の下の総面積は靭性を表し、材料が骨折する前に材料が吸収できるエネルギーを表します。

ヤングモジュラスフォーミュラとユニット

Young Modulus Eは、線形弾性領域でのストレスに対するストレスの比率として定義されます。ひずみは無次元であるため、Eはストレスと同じ単位を運びます:SIまたはポンドあたりのパスカル(PA = N/m²)または帝国ユニットの平方インチあたりのポンド(psi = lbf/in²)。 1つのPSIは約6,894.8 PAです。以下は、eと実際に使用するユニットを計算するための標準方程式です。

1。基本的な定義

σ(ストレス):内部力を荷重された断面積(単位:n/m²、PA、またはlbf/in²)で割った。

ε(ひずみ):相対変形 - 長さの変化を元の長さ(無次元)で割ったもの。

2。引張テストフォーム

F:適用された引張力(NまたはLBF)

A:元の断面領域(m²またはin²)

ΔL:長さの変化(mまたはin)

l₀:元のゲージの長さ(mまたはin)

ヤングモジュラスの例

高いヤング率は、負荷の下で弾性変形に抵抗し、容易に伸びることはない硬い材料を示します。低弾性は、材料が小さな負荷の下でも大幅に変形し、ほとんど力で伸びることを意味します。たとえば、天然のゴムは非常に低いE値を持っています。一部のシリコンゴムは、自分の体重の下で伸びることもあります。以下は、一般的な材料の表とその参照ヤング率の値です。

| 材料 | ヤングモジュラス(GPA) | ヤングモジュラス(MPSI) |

| 炭素鋼(低/中程度) | 200–210 | 29.0–30.5 |

| 高強度低合金鋼(HSLA) | 200–210 | 29.0–30.5 |

| ツールスチール(クエンチと焼き戻し) | 205–215 | 29.7–31.2 |

| オーステナイトステンレス鋼(304/316) | 190–200 | 27.6–29.0 |

| フェライト /マルテンサイトステンレス(410/430) | 195–210 | 28.3–30.5 |

| 鋳鉄(灰色) | 110–170 | 16–25 |

| 延性鉄(結節) | 160–175 | 23.2–25.4 |

| アルミニウム(錬金術) | 69–71 | 10.0–10.3 |

| 鋳造アルミニウム(al-si) | 68–72 | 9.9–10.4 |

| マグネシウム(AZ / AM合金) | 43–45 | 6.24–6.53 |

| マグネシウムを鋳造します | 40–45 | 5.8–6.5 |

| 銅 | 115–125 | 16.7–18.1 |

| 真鍮(Cu – Zn) | 97–115 | 14.1–16.7 |

| ブロンズ(Cu – SN) | 100–120 | 14.5–17.4 |

| ニッケル(商業的に純粋) | 200–210 | 29.0–30.5 |

| CPチタン(グレード2) | 100–110 | 14.5–16.0 |

| Ti ‑ 6al ‑ 4v | 110–120 | 16.0–17.4 |

| 亜鉛(キャスト/ロール付き) | 83–108 | 12.0–15.7 |

| 錫 | 40–55 | 5.8–8.0 |

| 鉛 | 14–17 | 2.0–2.5 |

| コンクリート(通常の重量) | 20–35 | 2.9–5.1 |

| 高強度コンクリート | 30–45 | 4.35–6.53 |

| エポキシ樹脂(未充填) | 2.5–3.5 | 0.36–0.51 |

| エポキシ /ガラスラミネート(FR4、インプレーン) | 17–24 | 2.5–3.5 |

| GFRPラミネート(準等方性) | 18–28 | 2.61–4.06 |

| GFRP UD(ファイバー方向) | 35–50 | 5.08–7.25 |

| CFRPラミネート(準等方性) | 50–80 | 7.25–11.6 |

| CFRP UD(ファイバー方向) | 130–200 | 18.9–29.0 |

| 木材(針葉樹、松、穀物に沿って) | 8–12 | 1.16–1.74 |

| 木材(広葉樹、例えば穀物に沿ったオーク) | 10–14 | 1.45–2.03 |

| ソーダライムガラス | 68–72 | 9.9–10.4 |

| ホウケイ酸ガラス | 63–67 | 9.1–9.7 |

| 融合シリカ | 72–75 | 10.4–10.9 |

| アルミナ(95〜99%) | 300–380 | 43.5–55.1 |

| ジルコニア(y ‑ tzp) | 190–210 | 27.6–30.5 |

| ABS(未処理) | 2.0–2.4 | 0.29–0.35 |

| ポリカーボネート(PC) | 2.2–2.45 | 0.32–0.36 |

| PMMA(アクリル) | 2.4–3.2 | 0.35–0.46 |

| HDPE | 0.6–1.0 | 0.087–0.145 |

| LDPE | 0.10–0.40 | 0.015–0.058 |

| lldpe | 0.20–0.45 | 0.029–0.065 |

| ポリプロピレン(PPホモポリマー) | 1.3–1.7 | 0.19–0.25 |

| PPコポリマー(衝撃) | 1.1–1.5 | 0.16–0.22 |

| PP GF(20〜40%) | 3.0–8.5 | 0.44–1.23 |

| ペット(未熟練) | 2.7–3.2 | 0.39–0.46 |

| PBT(未充填) | 2.2–2.8 | 0.32–0.41 |

| ポン(酢酸) | 2.9–3.2 | 0.42–0.46 |

| ナイロン6(ドライ) | 2.5–3.0 | 0.36–0.44 |

| ナイロン66(ドライ) | 2.7–3.3 | 0.39–0.48 |

| PA12(未充填) | 1.4–1.8 | 0.20–0.26 |

| ナイロン6 30%GF(乾燥) | 7.5–8.5 | 1.09–1.23 |

| ナイロン66 30%GF(乾燥) | 7.5–9.0 | 1.09–1.31 |

| PBT 30%GF | 8.0–9.5 | 1.16–1.38 |

| ペット30%GF | 9.0–12.0 | 1.31–1.74 |

| POM 25〜30%GF | 6.5–8.5 | 0.94–1.23 |

| ピーク(熟していない) | 3.6–4.0 | 0.52–0.58 |

| ピーク30%GF | 10–12 | 1.45–1.74 |

| PEI(未熟練) | 3.0–3.3 | 0.44–0.48 |

| PPS(未充填) | 3.2–3.8 | 0.46–0.55 |

| PPS 30%GF | 8–9 | 1.16–1.31 |

| PPS 40%GF | 9–11 | 1.31–1.60 |

| 剛性PVC | 2.4–3.3 | 0.35–0.48 |

| PTFE | 0.40–0.55 | 0.058–0.080 |

| プラ | 3.0–3.6 | 0.44–0.52 |

| ゴム(自然な、小さなひずみ) | 0.01–0.05 | 0.0015–0.007 |

| ネオプレンゴム(小さなひずみ) | 0.005–0.02 | 0.0007–0.0029 |

| ポリウレタンフォーム(硬質) | 0.02–0.30 | 0.0029–0.043 |

| ポリウレタン(固体エラストマー) | 0.01–0.05 | 0.0015–0.007 |

| エポキシ構造接着剤(硬化) | 1.8–2.6 | 0.26–0.38 |

| ダイヤモンド(単結晶) | 1050–1200 | 152–174 |

この表は、標準条件下で室温で測定された参照値を示しています。Eは、実際の使用によって異なる場合があります。温度が上昇すると、一般にEが減少し、材料が柔らかくなります。合金要素、粒子サイズ、熱処理履歴、またはポリマーの結晶性の程度を含む微細構造と組成も、剛性に影響します。多くの材料は異方性であり、異なる方向に沿って異なるE値(たとえば、木材、転がり金属、繊維複合材料)があります。最後に、ひずみ速度と環境が役割を果たします。非常に高い負荷速度または腐食性液への曝露は、測定された弾性率を微妙に変化させる可能性があります。

ヤングモジュラスアプリケーション

エンジニアが弾力性のたわみと振動を予測または制限する必要がある場合、ヤングモジュラスは頼りになる財産です。以下はいくつかの重要なアプリケーションです。

ビームと桁のデザイン

エンジニアがブリッジビームまたはガーダーを設計するとき、最初の質問の1つは「荷物の下でどれくらい曲がるのか?」です。その曲がりはたわみと呼ばれ、単純にサポートされているスパンの中間点での最大下向きの動きはδで示されます。日常的に、δは、車、風、さらには地震が押し進められると、ブリッジデッキがどれだけ垂れ下がるかを教えてくれます。中央ロードされた単一のスパンの標準式は次のとおりです。

ここで、fは中期の荷重(たとえば、車両の重量)、lはスパンの長さ、eはヤング率(材料の剛性)であり、私は断面の慣性モーメント(曲げに対する形状依存性抵抗)です。高いヤング率はδを直接減少させます。これは、ビームのたるみが少ないことを意味します。 δを制御することは重要です。たわみが多すぎると、安全ではないように見えるだけでなく、道路面、関節、サポートも損傷する可能性があります。エンジニアはこの計算を使用して、たとえばStrict Service-Limitガイドライン(たとえば、スパンのL/360以下)内でたわみを保持する材料とビームサイズを選択して、橋が安全で快適な使用の両方を維持します。

コンクリートと複合スラブ

典型的なコンクリートの床または屋根スラブで、エンジニアはコンクリート内にスチールバー(鉄筋)を埋め込みます。コンクリート自体はかなり柔らかく、荷重がかかりますが、鋼は非常に硬く、ほとんど曲がりません。それらを組み合わせることにより、スラブはたるんだり割れたりすることなく重い荷重を運びます。コンクリートは圧縮を取り、鋼は張力を処理し、剛性を追加します。

スラブがどれだけ曲がるかを正確に予測するために、エンジニアは各材料のヤング率(コンクリートでは約17 GPA、スチールに200 GPA)を使用します。それらは、鋼の剛性を同等の量のコンクリートの厚さに「変換」するため、スラブ全体を計算で1つの材料として扱うことができます。これにより、通常のライブ荷重(人、家具、雪)の下では、ビームがわずかな量(通常はそのスパンの1/360番目以下)でのみ偏向し、床を整え、歩くのが快適で、安全であることを保証できます。

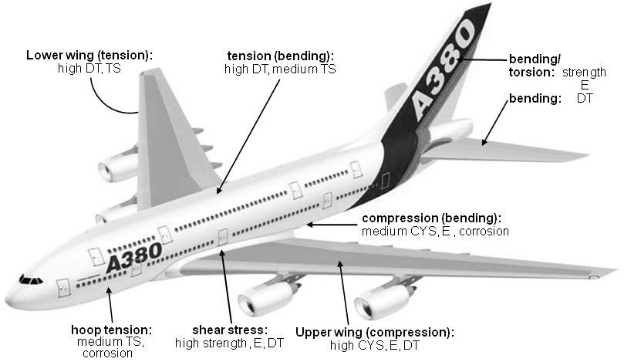

航空宇宙と航空

飛行機の翼と胴体パネルは非常に硬くなければならないので、飛行中はあまり曲がりません。エンジニアは、材料の剛性を塞ぎます(アルミニウムの場合は70 GPA、チタンの場合は105 GPA、カーボンファイバー複合材料の場合は最大150 GPAの範囲で、ヤングモジュラス、E-範囲)。これにより、適切な厚さと内部サポートを選択できるように、飛行機は強いと光の両方を維持します。

同じ剛性要件が、すべてのグラムがカウントされるロケットや衛星にさらに厳密に適用されます。非常に高いE(高度な複合材料の100 GPAを超える)を使用する材料を使用することにより、設計者は、発射または軌道中に機器を揺るがす可能性のある振動を予測および回避できます。簡単に言えば、eを知ることは、各部分がどれほど「弾力性のある」ものであるかを伝え、宇宙で危険な共鳴するものを確保するのに役立ちます。

消費財とスポーツ用品

カーボンファイバー複合材料は、非常に高い剛性(繊維に沿って最大120 GPAまでのヤングモジュラス)と非常に低い重量を組み合わせているため、スポーツ用品に称賛されます。特定の「レイアップ」で炭素繊維を方向付けることにより、メーカーは各アイテムの曲をチューニングします。したがって、スキーポールが荷物の下で曲がって抵抗し、自転車フレームはペダルの下で硬いと感じますが、道路の振動を吸収し、ゴルフクラブはあまりにも鞭打ちすることなく電力を供給します。

エレクトロニクスハウジングとスマートフォンのフレームは別の課題に直面しています。握りしめたり落としたりしたときに繊細なコンポーネントを保護するのに十分な剛性を保つ必要がありますが、割れを避けるためにわずかに屈曲しなければなりません。エンジニアはヤングモジュラスを使用して、薄い金属またはポリマーのシェルが日常の力の下でどれだけ曲がるかを予測し、軽微な弾性変形がスクリーンや内部回路に損傷を与えないようにします。

品質管理と材料テスト

製造業者は、ヤング率を定期的にチェックして、材料が仕様を満たしていることを確認します。バッチ検証では、鋼鉄のバー、プラスチックペレット、または複合シートのサンプルが引張試験で引っ張られて、どれだけ硬いかを測定します。剛性(E)が期待値を約5%下回る場合、合金混合、プラスチック製の硬化プロセス、または汚染の問題を示すことができます。そのため、部品が作成される前にバッチ全体が拒否される可能性があります。

非破壊的な評価のために、企業はサンプルを切り取る代わりに超音波を使用します。センサーは、パイプ、レール、または鍛造を通して音波を送信し、波の速度vを測定します。

エンジニアはその場で剛性を計算できます。この迅速なインラインチェックは、早期に欠陥をキャッチし、時間を節約し、費用のかかる失敗を回避します。

コンピューター支援エンジニアリングとシミュレーション

最新のエンジニアリングは、コンピューターモデルに依存して、これがこれまでに構築される前に部品や構造がどのように動作するかを確認します。有限要素分析では、ソフトウェアはデザインを何千もの小さな断片に分割し、各素材の剛性(Youngのモジュラス、E)を使用して、それらのピースが現実世界の負荷で曲がったり、伸びたり、振動するかを予測します。正確なE値は、モデルが現実的なたるみ、「ホットスポット」、および自然な振動周波数を示すことを意味します。

強度をチェックするだけでなく、デザイナーはトポロジーの最適化を使用して、最小重量の最大剛性のためにパーツを形作ります。コンピューターは材料のブロックから始まり、Eをガイドとして使用すると、負荷を運ぶために必要ではないものはすべて削除されます。結果は、多くの場合、過剰な材料なしで可能な限り最高のパフォーマンスを提供する軽量で有機的な外観の構造です。

オブジェクトの形状はヤング率に影響しますか?

実際には、ヤングモジュラスは本質的な材料特性です。金属、プラスチック、または複合材を切断、曲げ、または再構築しても変わることはありません。たとえば、ソリッドバーと同じスチールで作られたIビームはE値が高くなりませんが、その「I」形状は、より多くの材料が中性軸から遠く離れているため、曲げ抵抗を劇的に増加させます。その幾何学的効果は、ヤング率の変化ではなく、ビームの慣性モーメントに由来します。エンジニアがビーム、プレート、またはチューブをサイズすると、材料のE(各平方ミリメートルがどれほど硬いかを知るために)とセクションの慣性モーメント(その剛性がどのように分布するかを知るため)を組み合わせます。一緒に、これらの要因により、過度の垂れ下がったり曲げたりせずに重い負荷を運ぶ構造を設計することができます。

ヤング率、せん断弾性率、およびバルク弾性率の関係は何ですか?

ヤングモジュラス(E)が張力または圧縮下で材料の剛性を測定するように、せん断弾性率(G)は、形状変化(せん断)の変形に対する抵抗を測定します。一方、バルク弾性率(K)は、すべての方向にゴム製のボールを絞り、ボリュームの変化を測定するなど、材料が均一な圧縮にどのように抵抗するかを定量化します。 3つすべてが弾性挙動を説明していますが、軸方向(e)、ねじれまたはせん断(g)、および容量(k)のさまざまな「モード」です。

等方性材料はすべての方向に予測可能に反応するため、これらの3つのモジュリは、ポアソンの比率(ν)を通じてリンクされます。これは、伸びたときに材料が横向きに「膨らむ」量を示す要因です。 e、g、k、またはνの2つを知ったら、他のものを計算し、モデルが一貫して張力、せん断、および圧縮をキャプチャするようにすることができます。

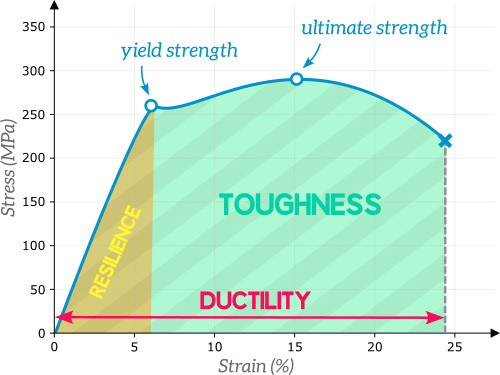

剛性と強度と靭性とは何ですか?

剛性とは、材料が耐荷重でどれほど弾力性が低下しないかということです。非常に硬い材料(高E)は、サービス負荷の下でかろうじて曲がります。ただし、剛性だけでは、その材料が破壊せずに高負荷を運ぶことができるか、失敗前にどれだけのエネルギーが吸収できるかはわかりません。

強度は、材料が永久変形(降伏強度)または骨折(究極の引張強度、UT)の前に耐えることができる最大応力を表します。強い材料は高負荷に抵抗しますが、それでも顕著に変形したり(あまり硬くない場合)、突然ひび割れしたりする可能性があります(あまり困難でない場合)。

靭性は強度と延性を組み合わせます。これは、破壊前に材料が吸収する体積あたりの総エネルギーです(ストレス - ひずみ曲線の下)。丈夫な材料は、高いストレスと大きな変形の両方を受ける可能性があり、壊滅的に失敗することなく衝撃を吸収します。しかし、非常に丈夫な素材でさえ、比較的柔軟性がある(剛性が低い)か、強度が中程度の場合、非常に大きな負荷をサポートできない場合があります。

| 財産 | それが測定するもの | それがどのように定量化されるか | 典型的なユニット | 他人との関係 |

| 剛性 | 弾性変形に対する耐性 | ヤングモジュラス、e | GPA(n/m²) | 高剛性≠高強度または靭性 - 偏向のみをコントロールします |

| 強さ | 降伏または骨折する前の最大応力 | 降伏強度;究極の引張強度(UTS) | MPA(n/m²) | 高強度≠高剛性または靭性 - 負荷容量をコントロールします |

| タフネス | 破壊前に吸収されるエネルギー | 応力 - ひずみ曲線下の面積。インパクトテスト | j/m³ | 高靭性には、強度と延性の両方が必要です。エネルギー吸収をコントロールします |

結論

ヤングモジュラスを理解することは、適切な材料を選択し、構造的行動を予測し、業界全体で設計を最適化するために不可欠です。迅速な3D印刷でプロトタイプ化するか、完全な生産までスケーリングするかにかかわらず、材料の剛性に関する正確な知識により、パフォーマンス、安全性、費用効率が保証されます。 Chiggoは、3D印刷を含む幅広い製造機能を提供します。CNC加工すべてのプロトタイピングと生産ニーズのために、その他の付加価値サービス。詳細については、当社のウェブサイトにアクセスしてくださいまたは無料の見積もりをリクエストする。