in プラスチック製造 、サーモプラスチックとサーモセットは、射出成形で一般的に使用される2つの主要なプラスチック材料です。 href = "https://chiggofactory.com/the-differences-sey-simultaneous-5-axis-and-32-axis-machining/"> cnc Machining 、3D印刷、および押し出し。どちらもポリマーで作られており、これは長くて繰り返される分子の鎖で構成されています。顕微鏡下では、熱可塑性は絡み合った自由に流れるロープのように見えますが、サーモセットはしっかりと織られたネットワークに似ています。ポリマーの構造は、特性と性能に直接影響します。熱可塑性療法と熱硬化節の主な違いは、熱への反応です。これを超えて、彼らは他の多くの違いを持っています。読んで、この記事でそれらに関する比較の詳細を見つけることができます。

熱可塑性とは何ですか?

熱可塑性は、室温で固体である樹脂です。加熱すると、ペレットは柔らかくなり、最終的には溶液になります。冷却すると、化学的結合が含まれずに希望の形状に固執します。これにより、恒久的な化学的変化を起こさずに、熱可塑性科学を複数回再加熱、再形成し、リサイクルすることができます。

それらは一般に、縮小に抵抗し、強度と弾力性を提供する傾向があります。彼らは分子構造に基づいて2つのタイプに広く分類されます。

アモルファス熱可塑性科学 , with a less ordered structure, offer lower heat resistance but better toughness at low temperatures. Some are transparent, suitable for applications requiring optical clarity.半結晶性熱可塑性物質 have a more ordered structure, which provides them with greater heat and chemical resistance. They also have enhanced strength and stability, making them well-suited for high-performance applications.

熱可塑性科学は、射出成形、押出、熱成形、ブロー成形、回転成形、および他の多くの製造技術でよく使用されます。一般的に使用される熱可塑性物質は次のとおりです。

アクリロニトリルブタジエンスチレン(ABS) ナイロン(ペンシルベニア州ポリアミド)

アクリル(PMMA)

酢酸コポリマーポリオキシメチレン

酢酸ホモポリマーポリオキシメチレン

ポリカーボネート(PC)

ポリエチレン(PE)

ポリプロピレン(PP)

ポリスチレン(PS)

塩化ポリビニル(PVC)

ポリエチレンテレフタレート(PET)

テフロン(PTFE)

熱可塑性エラストマー(TPE)

熱可塑性科学の長所と短所

長所

材料特性にほとんど影響を与えずに、再形成してリサイクルできます。

処理が簡単です。

高品質の美的仕上げ。

耐衝撃性が高い。

化学物質に対して非常に耐性があります。

良好な電気断熱。

一般に、生産および処理コストが削減されます。

柔軟性が高い。

短所

加熱時に柔らかくなる可能性があるため、高温用途には適していません。

長時間の高温または連続負荷で変形する可能性があります。

射出成形では、溶けたときの粘度が低く、処理で使用される高い圧力により、熱可塑性物質はフラッシュする傾向があります。

サーモセットとは何ですか?

熱セット(または熱硬化性プラスチック)は、室温で液体樹脂(または柔らかい固体として)として一般的に存在するポリマーです。触媒と加熱または混合すると、不可逆的で剛性のある架橋構造を形成する硬化プロセスを受けます。この永続的な構造により、熱セットは熱に対する優れた抵抗、耐食性の強化、および忍び込みに対するより大きな抵抗(機械的ストレス下で恒久的に変形する材料の傾向)を提供します。これにより、サーモセッティングポリマーは、自動車の空気吸気マニホールドや重機のブレーキキャリパーなど、高温での優れた寸法の安定性を必要とする部品に最適です。

ただし、サーモセットにはいくつかの制限があります。硬化すると、それらは熱可塑性物質のようにリメルされたり、形を変えたりすることはできず、耐衝撃性が低くなり、粉砕する傾向があります。熱セットの処分は、簡単に再処理してリサイクルできないため、より困難ですが、複合材料のフィラーに接地するものもあります。

さらに、それらの高い硬度と脆性は、表面仕上げ(研磨や研削など)と機械的機械加工により困難になります。射出成形中は、メリファーセットがカビが完全に満たされるまで架橋温度に到達するのを防ぐことが重要です。早すぎる硬化は欠陥を引き起こし、適切な形状を妨げる可能性があるためです。

熱硬化プラスチックは、ウレタン鋳造、圧縮成形、樹脂移動成形(RTM)、反応射出成形(RIM)、およびフィラメント巻線によく見られることがよくあります。一般的に使用されるサーモセットには次のものが含まれます。

アミノ樹脂

エポキシ樹脂

加硫ゴム

フェノール樹脂

メラミンホルムアルデヒド

ポリウレタンポリマー

シリコン樹脂

サーモセットの長所と短所

長所

優れた耐熱性。

高次元の安定性。

良好な機械的強度。

優れた化学耐性。

優れた電気断熱と誘電体。

短所

硬化したらリメルされたり、形を変えたりすることはできず、リサイクルが困難になります。

破損した部品は、修理または変更が困難です。

複雑な処理要件と特殊な機器の必要性により、コストが増加する可能性があります。

より脆く、衝撃下で骨折する傾向があるかもしれません。

熱可塑性と熱セットの違いは何ですか?

何百もの異なる熱可塑性物質と熱硬化節があります。比較される特定の材料に応じて、それらの特性はほぼ同一または大きく異なる場合があります。次の議論では、普遍的な違いではなく、ポリマーの2つのクラスの間に典型的な違いに焦点を当てます。

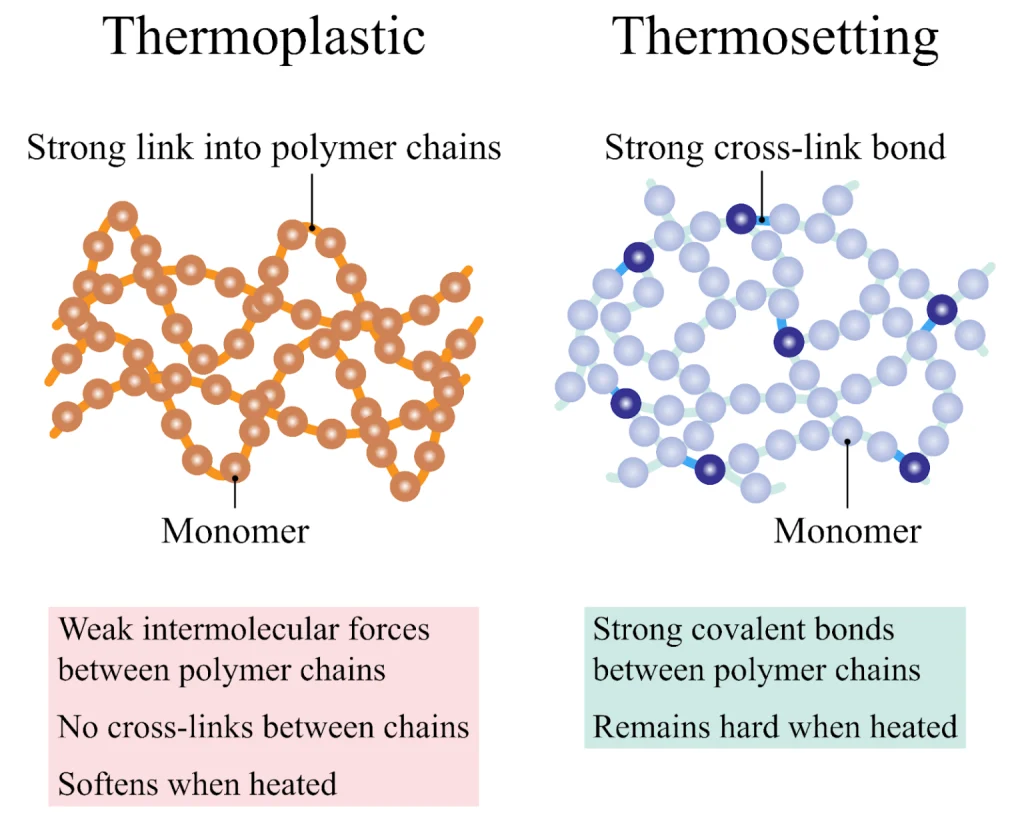

微細構造

熱可塑性は、化学的に架橋されていない長い、線形または分岐ポリマー鎖で構成され、アモルファスまたは半結晶のいずれかの構造を形成します。これにより、柔軟性と再整理を可能にする比較的ゆるく、絡み合った配置が生じます。それに比べて、サーモセットには、ポリマー鎖が永続的に結合されている密に架橋されたネットワークがあります。この剛性のある、インターロックされたフレームワークは、熱セットの耐熱性と構造的安定性を強化します。

熱偏向温度

熱偏向温度(HDT)は、高温で荷重下でその形状を維持するプラスチックの能力を測定します。このパラメーターは、材料の分子構造に密接にリンクされており、熱可塑性物質を熱硬化性と区別しています。線形または弱い分岐鎖に組み合わされた熱可塑性科学は、融点をはるかに下回る低いHDT値を示します。たとえば、PA66ナイロンは、融点が約260°Cであるにもかかわらず、70°Cから90°Cの間で負荷下で変形し始めます。この進行性の軟化は、ポリマー鎖の可動性に起因する結果であり、加熱すると互いに通り過ぎることができます。対照的に、エポキシ樹脂などの熱セットは、分子の「ロック」として機能する永続的に架橋された構造のおかげで、最大200〜300°C以上の寸法の安定性を維持し、熱分解が発生するまで変形に抵抗します。

耐食性

通常、サーモセットは化学物質、酸、塩基に対する優れた耐性を提供します。彼らの高度に架橋された3次元ネットワークは、化学物質の浸透を最小限に抑え、過酷な環境での材料の安定性を高めます。多くの熱可塑性物質(PVDFやPTFEなど)も良好な化学耐性を持っていますが、それらの比較的緩い分子構造により、高度に腐食性の培地や長期の化学的接触にさらされると、腫れや劣化の影響を受けやすくなります。

耐久性

熱硬化プラスチックには、高温や腐食性環境への長時間の曝露下でも優れた耐久性を提供する非常に安定した構造があります。ただし、それらは靭性が低く、低温または衝撃的な負荷で亀裂または骨折する可能性があります。さらに、硬化すると、加熱によって再処理することはできません。損傷した場合、それらは通常、修理またはリサイクルではなく交換する必要があります。これは、一部の長期的なアプリケーションでは制限と見なすことができます。

対照的に、熱可塑性科学は、物理的に絡み合ったポリマー鎖のために優れた靭性と耐衝撃性を提供します。この構造は、大幅な変形能力を可能にし、修理またはリサイクルのために繰り返し融解と再形成を可能にします。それにもかかわらず、彼らのパフォーマンスは、持続的な高温または繰り返しの機械的ストレスの下で徐々に低下する可能性があります。

美学

熱可塑性科学は、一般に、色、透明性、詳細の点でより大きな柔軟性と汎用性を提供します。これらは、高品質の仕上げを達成するために消費者製品で伝統的に人気があります。対照的に、熱硬化プラスチックは構造強度と耐久性に焦点を当てています。それらの外観は一般により固定されていますが、RIMおよびRTMプロセスは優れた美学を確保するユニークな機会を提供します。多くのRIM/RTM技術により、サーモセット樹脂が注入される前に、濃度のコーティングと塗装が可能になり、コーティングとプラスチック表面の間に強い接着が生じます。この堅牢な結合は、チッピング、フレーキ、亀裂、その他の射出成形の欠陥などの問題を防ぐのに役立ちます。

さらに、エポキシ樹脂などの特定の熱硬化材料は、粘度が低いため、複雑なパターンやロゴの追加など、最も小さな美的詳細をキャプチャできます。これにより、多くの場合、細かく詳細なテクスチャ、高い光沢、優れた視覚的魅力が生じます。

アプリケーション

熱可塑性材料と熱硬化性材料の両方を、さまざまなアプリケーションで効果的に使用できます。一部の用途では、1つのタイプの一意の属性が最適な選択となりますが、他のタイプでは同様の機能を果たすことができます。

熱可塑性排出アプリケーション:

リサイクル可能性、高品質の仕上げ、光学的透明度を必要とするアプリケーションの場合、これらの製品は通常、熱可塑性物質から製造されています。以下は一般的な用途です。

消費財(おもちゃ、歯ブラシ、テキスタイル、貯蔵容器)

パッケージング(フード容器、ボトル、柔軟なフィルム)

医療および科学の実験装置

窓と照明器具

熱硬化性アプリケーション:

一部のアプリケーションでは、主に熱硬化セットが提供する卓越した耐熱性、寸法安定性、および堅牢な化学耐性が必要です。これらには以下が含まれます:

建設材料(接着剤、シーラント、断熱材)

ヒートシールド

パネル、ハウジング、ドア

高電圧絶縁体

軽い船のコンポーネント(ボート、カヤック、ジェットスキー)

両方が使用されるアプリケーション:

自動車、航空機、重機の軽量コンポーネント

調理器具とキッチン製品(ハンドル、調理器具、表面)

電子コンポーネント(回路基板、ハウジング、および電気断熱部)

配管と配管

料金

熱可塑性科学は、一般に、原材料と加工の両方で費用対効果が高くなります。それらの製剤は比較的単純で、通常、架橋剤、硬化剤、または追加の充填剤を必要とする必要があります。これらはリメルされて再処理できます。さらに、スクラップ材料はリサイクルでき、生産コストをさらに削減できます。

対照的に、熱硬化プラスチックは通常、特にエポキシなどの専門樹脂の材料コストが高くなります。それらの処理には、化学架橋を伴う硬化ステップが含まれます。これには、特殊な機器と金型、およびより緊密なプロセス制御が必要です。さらに、硬化すると、サーモセットは再処理またはリサイクルできず、材料の廃棄物と廃棄コストが高くなります。

Thermoplastic vs. Thermoset:どれがあなたの最良の選択肢ですか?

これまで、私たちはあなたが熱塑性と熱硬化プラスチックの違いについて全体的に理解していると信じています。これは、あなたがあなたのニーズに最適な選択肢である可能性のある資料を決定するのに役立つ簡潔な内訳です。

ThermoPlasticsの場合は次のとおりです。

リサイクル性は重要です。熱可塑性物質は溶けて複数回再形成することができ、再利用可能な製品に環境にやさしく費用対効果が高くなります。

柔軟性と耐衝撃性が必要です。それらの固有の耐久性、弾力性、および衝撃に対する抵抗は、頑丈なパフォーマンスを必要とするアプリケーションに最適です。

審美的な魅力は優先事項です。高品質の表面仕上げを提供し、比較的簡単に視覚的に魅力的なフォームに成形できます。

処理の容易さが重要です。熱可塑性は、射出成形、押出、ブロー成形などの高速製造プロセスに適しています。

費用対効果は重要です。それらのリサイクル性と効率的な処理により、一般に、大量生産のためにより手頃な価格になります。

サーモセットを選択する場合:

高温抵抗が必要です。高温下で溶けたり変形したりしないため、耐熱性と安定性が必要な用途では非常によく機能します。

優れた強度と耐久性が要求されています。それらの架橋構造は、機械的クリープに対する並外れた機械的強度、剛性、抵抗を提供します。

化学的および腐食抵抗が不可欠です。サーモセットは、化学処理や電気断熱など、過酷な環境に対する優れた耐性を提供します。

長期的なパフォーマンスが優先事項です。それらは、ストレスまたは極端な条件下で長期にわたる安定性を要求するアプリケーションに適しています。

結論

Thermoplastics vs. Thermoset Plasticsは、ポリマーベースの材料間の違いの簡単な概要を提供します。ただし、何百もの個々の熱可塑性物質と熱硬化節があり、各材料には特定の特性があります。非常に多くのオプションがあるため、プラスチックを選択する前に専門家のアドバイスをするのに役立ちます。

チグゴはいつでもあなたを救済する準備ができています。適切なプラスチックを選択するのに役立つことに加えて、製造の堅牢な設計(DFM)のアドバイスとフィードバックを提供し、2週間速いT1サンプルを入手できます。始める準備はできましたか? 今日はインスタント見積もり を取得します。

よくある質問

ポリエステルは熱可塑性または熱硬化性ですか? です

ポリエステルには、さまざまな種類のポリマーが含まれます。たとえば、ポリエチレンテレフタレート(PET)は、飲料ボトルや繊維で広く使用されている熱可塑性塑性であり、グラスファイバーレイン式プラスチックでよく使用される不飽和ポリエステル樹脂(UPR)またはビニールエステル樹脂は熱硬化性です。答えは、問題の特定のタイプのポリエステルに依存します。

再加熱されればサーモセットプラスチックはどうなりますか?

サーモセットプラスチックは、硬化中に形成された永続的な架橋構造のために再加熱すると、溶けたり柔らかくしたりすることはできません。代わりに、彼らは高温でも固体構造を維持し、過度の熱にさらされれば、分解またはcharします。