金属の強度は、特定の用途に対する金属の適合性を判断する上で最も重要な機械的特性の 1 つです。これは、金属が変形したり破損したりすることなく、外部からの荷重や力にどれだけ耐えられるかを示します。高強度の金属は、構造物を支え、過酷な条件に耐えるため、建設、機械、航空宇宙において非常に貴重です。

このガイドでは、強度の種類を区別し、金属の強度に影響を与える要因と、それらを操作して金属の性能を高める方法について説明します。さらに、より直感的に金属材料を選択できるように、金属強度チャートも提供します。

金属の強度の種類

材料は荷重のかかり方に応じてさまざまな強度を発揮します。ロッドの基本的な荷重条件のタイプは次のとおりです。

引張荷重: 材料を引っ張ったり伸ばしたりする力。

圧縮荷重: 材料を押したり圧縮したりする力。

せん断荷重: 材料の表面に平行に作用する力で、材料に層や平面が相互に滑り込むことを引き起こします。

曲げ (曲げ) 荷重: 材料を曲げる力。

ねじり荷重: 材料をねじる力。

衝撃荷重:突然の強い衝撃や衝撃荷重。

次に、最も一般的な種類の強さのいくつかについて詳しく説明します。

1. 引張強さ

引張強さは、材料が破損する前に耐えることができる引張 (引っ張りまたは引き伸ばし) 応力の最大量を指します。材料が破損する前にどれだけの負荷に耐えられるかを測定します。

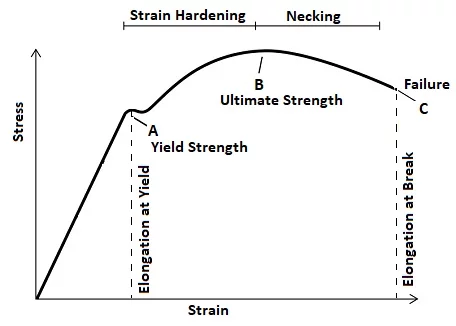

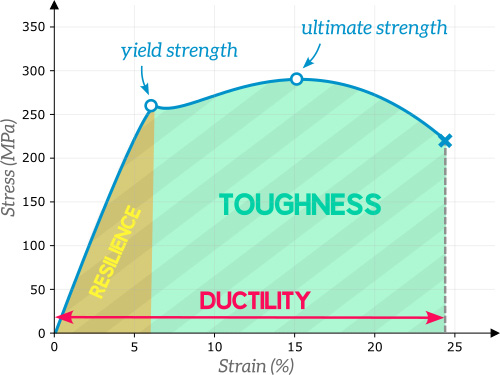

応力: 物体の断面積に作用する外力の大きさを表します。ひずみ: その力の方向に物体が受ける変形の量を表します。 この応力-ひずみ曲線は、典型的な引張性能を示しています。点 A、B、および C は、引張強度の 3 つの主要なノードを表し、引張下での製品特性の重大な変化を示す基準点として機能します。この3つのポイントを一つずつ確認していきましょう。

降伏強度 (ポイント A): 永久塑性変形が生じる前に材料が耐えることができる最大応力を示します。この点を超えると、応力が取り除かれても材料は元の形状に戻らなくなります。

メーカーは降伏点を使用して安全な操作限界を設定し、材料の構造的完全性と機能を維持します。また、多くの工学規定で故障を定義する基準としても使用されます。

極限強度 (ポイント B): 一般的に引張強度について議論する場合、通常は極限引張強度 (UTS) を指します。これは、材料がネックになり始める前に耐えることができる最大荷重を表します。この時点を過ぎると、断面積が減少し、材料が破損するまで耐えられる応力が減少します。

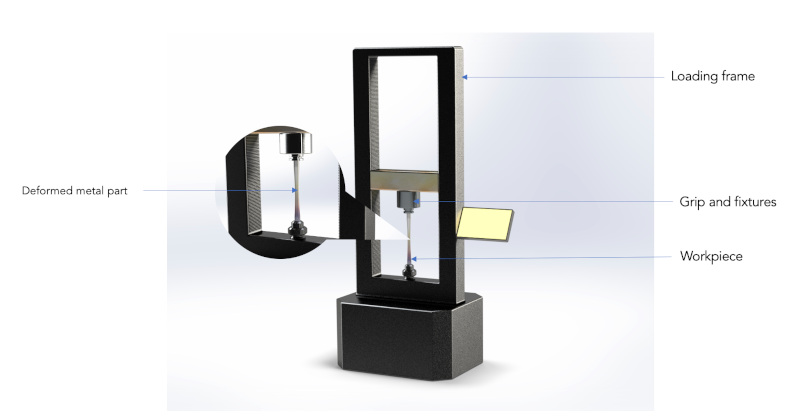

金属の引張強度は、引張試験機 (万能試験機または UTM とも呼ばれます) を使用して評価できます。試験片の両端を保持する 2 つのグリップが付いています。試験中、機械は破断するまで制御された張力を部品に加えます。加えられた引張力(または応力)と伸びが試験全体を通じて測定され、金属の降伏強度と極限引張強さが決定されます。

破断強度 (ポイント C): 材料が最終的に破損し、ばらばらになる応力。極端な条件に耐えられるコンポーネントを設計するために使用され、致命的な故障を防止して安全性を確保します。

2. 圧縮強度

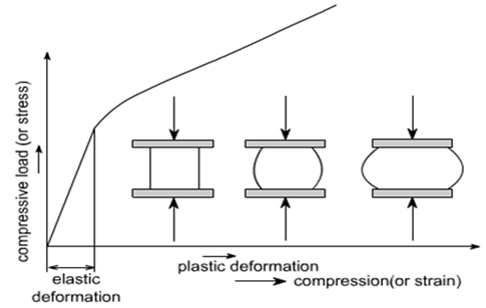

このタイプの強度は、材料を圧縮または短縮する力に抵抗する材料の能力を測定します。これは、材料が破損することなく耐えることができる最大圧縮荷重です。

圧縮試験機を使用して圧縮強度を評価することができます。通常はプレートを使用して両端から圧力を加え、金属が変形するか破損するまで制御された圧縮力を加えます。変形が始まる点は、その金属の圧縮強度を示します。

3. 衝撃強度

衝撃強度は、突然の急速な衝撃や衝撃を受けたときに材料が破壊や変形に耐える能力を測定します。これは、物体に衝突する際の運動エネルギーを吸収し、それに耐える材料の能力を表します。

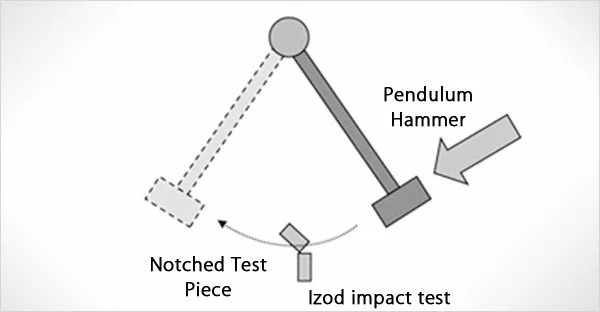

通常、シャルピー試験機やアイゾット試験機などの衝撃試験機を使用して測定されます。これらの機械は、振り子ハンマーでノッチのある試験片を叩き、破壊中に試験片が吸収するエネルギーを記録します。

なぜ金属の強度について学ぶ必要があるのでしょうか?

金属の強度を理解することは、材料の性能を理解する上で重要な側面です。これにより、さまざまな用途に適した材料を選択する際に、情報に基づいた意思決定を行うことができます。

安全性と耐久性

金属の強度は、特に機械、橋、建物などの重要な用途において、構造物やコンポーネントの安全性と耐久性を保証する上で最も重要な意味を持ちます。この知識を身につけることで、事故や怪我、死亡事故につながる故障を未然に防ぎ、製品の寿命を延ばし、修理や交換の頻度を減らすことができます。

パフォーマンスの向上

金属の強度について学ぶことで、さまざまな用途でのパフォーマンスの最適化が可能になります。たとえば、自動車産業や航空宇宙産業では、適切な強度を備えた金属を使用すると、燃料効率が向上し、重量が軽減され、全体的なパフォーマンスが向上します。

コスト効率

さまざまな金属の強度を理解することで、メーカーは費用対効果の高い決定を下すことができます。適切な用途に適切な金属を選択することで、材料の無駄を最小限に抑え、生産コストを削減し、製品の寿命を延ばし、長期的な節約につながります。

革新的なデザイン

金属の強度について学ぶことで、革新的な設計およびエンジニアリング ソリューションの可能性が広がります。これにより、より軽く、より強く、より効率的な構造と製品の作成が可能になり、技術的に可能なことの限界を押し広げます。

金属加工に使用される最強の金属

タングステン 次に、強度が高いことから実用化されている金属をいくつか紹介します。

チタン

チタンは天然に存在する金属であり、その高い強度対重量比で知られています。チタンは軽量な性質と優れた引張強度に加えて、耐腐食性にも優れているため、航空宇宙、医療用インプラント、高性能自動車部品に最適です。

特性をさらに高めるために合金の形で使用されることがよくあります。一般的な例は、アルミニウムとバナジウムを含むチタン合金 Ti-6Al-4V で、航空宇宙産業で広く使用されています。

タングステン

タングステンは、引張強さが最大 1,725 MPa に達するため、天然金属の中で最も強いと考えられています。タングステンは、最も高い融点と相まって、極度の耐久性と耐熱性が要求される用途において非常に価値があります。ただし、脆い場合が多いです。この特性を補うために、タングステンは通常、炭素などの他の元素と合金化されます。炭化タングステンは、その卓越した硬度と耐久性により、切削工具、鉱山機械、耐摩耗性表面に広く使用されています。

クロム

モース硬度 8.5 のクロムは、地球上で最も硬い金属の 1 つと考えられており、最も強い金属のリストに含まれています。ただし、クロムは脆いため、純粋な形で使用されることはあまりありません。金属やプラスチックに硬くて耐食性の表面を与えるために、クロムめっきによく使用されます。さらに、クロムは、強度、耐摩耗性、耐食性を向上させるために高性能合金にも使用されます。ステンレス鋼はそのような合金の代表例であり、さまざまな業界で最も広く使用されている材料の 1 つです。

鋼鉄

鉄と炭素およびその他の元素を合金にして作られる鋼は、最も重要な工学および建築材料です。鋼の強度は合金成分によって異なります。以下に、最も強い鋼の一般的なタイプをいくつか示します。

ステンレス鋼 は、鉄、クロム、そして多くの場合マンガンの合金です。優れた耐食性で知られており、降伏強度は約 1560 MPa、極限引張強度は最大 1600 MPa です。耐久性があり錆びにくいため、厨房器具や医療器具、建築資材などに最適です。

もう一つのタイプは高強度低合金鋼(HSLA) です。鉄に少量の銅、ニッケル、バナジウム、チタン、ニオブを加えた合金です。 HSLA は、マイクロアロイと熱処理技術により、軽量でありながら非常に強くて丈夫です。高強度と軽量が重要な自動車製造、構造建設、橋梁建設、パイプラインなどで広く使用されています。

マレージング鋼 は鉄とニッケル、コバルト、モリブデン、チタンの合金で、炭素含有量が非常に低いです。この鋼は、時効熱処理によって得られる超高強度と靭性で知られています。航空宇宙、工具、航空機の着陸装置、ロケット モーター ケーシング、高性能ギアなどの高性能用途に使用されています。

工具鋼 はタングステン、モリブデン、クロム、バナジウムなどの元素から作られています。信じられないほどの硬度と耐摩耗性があり、高温でも鋭い切れ味を維持できます。工具鋼は、特に高い耐摩耗性と靭性が必要とされる切削工具、金型、金型の製造に不可欠です。

インコネル は、高温でも高い強度と優れた耐酸化性と耐腐食性で知られるニッケル クロム ベースの超合金の一種です。インコネルは、材料が劣化することなく厳しい機械的ストレスや熱的ストレスに耐える必要がある航空宇宙、海洋、化学処理産業で特に役立ちます。

金属の強度を向上させるにはどうすればよいですか?

金属加工で一般的に使用される最強の金属を理解すると、合金化 (特に新しい元素の添加) が強度を高めるための重要な方法であることが理解できます。合金化以外にも、現代の用途で増え続ける需要を満たすために金属の強度をさらに向上させるために他の実用的な方法がよく使用されます。

固溶化強化

これは技術的には合金化の一種ですが、添加された元素が金属の結晶構造にどのように組み込まれ、強度が向上するかに焦点を当てています。このプロセスには、合金元素の原子を卑金属の結晶格子に追加して固溶体を形成することが含まれます。取り込まれた原子は、転位の動きを妨げる格子の歪みを生み出し、それによって金属の強度を高めます。

熱処理

熱処理は、金属の構造を変更することで金属の性能を向上させるために使用される制御されたプロセスです。金属の強度を高めるための一般的な熱処理方法をいくつか紹介します。

焼き入れでは、金属を高温に加熱し、水、油、空気などの媒体中で急速に冷却します。この急速な冷却により、炭素原子が結晶構造内に閉じ込められ、硬いマルテンサイト相が形成されます。この硬度の増加は、通常、引張強さの増加を伴います。しかし、この極端な冷却により、内部応力や脆性が生じる可能性もあります。

焼き戻しは、これらの応力を軽減し、焼き入れ中に失われた延性の一部を回復するために、焼き入れ後に適用されることがよくあります。硬度はわずかに低下しますが、靭性が向上し、より安定した微細構造が形成されるため、衝撃や応力に耐える金属の能力が高まります。

正規化には、金属を臨界温度以上に加熱し、その後空冷することが含まれます。このプロセスにより、より均一で微細な組織が生成され、金属の強度が向上します。

これには、金属を適度な温度に加熱し、その温度を長期間維持して、金属の結晶構造内に微細な析出物を形成させることが含まれます。これらの析出物は、転位の動きを妨げることにより、材料の降伏強度と硬度を高めます。

冷間加工

ひずみ硬化としても知られる冷間加工には、圧延、絞り、押し出しなどのプロセスを通じて室温で金属を塑性変形させることが含まれます。この変形により結晶構造内の転位の密度が増加し、転位の動きが妨げられ、それによって材料が強化されます。

金属強度表

金属強度チャートは、特定の用途に適した材料を選択するための信頼できる基準を提供します。さまざまな荷重条件下での金属の性能を包括的に評価します。これを使用して、さまざまな金属の特性をすばやく比較できます。

金属の種類 抗張力 (PSI) 降伏強さ (PSI) ロックウェル硬度 (Bスケール) 密度 (kg/m3) ステンレス304 90,000 40,000 88 8000 アルミニウム 6061-T6 45,000 40,000 60 2720 アルミニウム 5052-H32 33,000 28,000 - 2680 アルミニウム3003 22,000 21,000 20~25 2730 スチールA36 58-80,000 36,000 - 7800 スチールグレード50 65,000 50,000 - 7800 イエローブラス - 40,000 55 8470 レッドブラス - 49,000 65 8746 銅 - 28,000 10 8940 リン青銅 - 55,000 78 8900 アルミニウム青銅 - 27,000 77 7700-8700 チタン 63,000 37,000 80 4500

金属強度チャート Chiggo と協力して金属の選択と機械加工を行う

プロジェクトに最適な金属の選択にまだ苦労していますか?心配しないで。 Chiggo は信頼できるパートナーです。複雑な金属の選択と加工についてご案内いたします。 10 年以上の業界経験を持つ当社は、困難な材料要件に取り組むための洞察力とノウハウを持っています。

強度 vs 延性 vs 靭性

応力-ひずみ曲線で表される強度、延性、靱性、弾性 最後に、以下に示す応力-ひずみ曲線を通して、いくつかの重要だが混乱しやすい材料特性を簡単に見てみましょう。

究極の強さ: The maximum stress reached during the tensile test.降伏強度: The stress at which a material begins to deform plastically.延性: A measure of the ability of a material to deform plastically (strain) before fracturing.靭性: A measure of the ability of a material to absorb energy up until fracture. It can be thought of as the area under the stress-strain curve. For a material to have high toughness, it should have a good balance of both high strength and high ductility. Low strength and brittle materials tend to have low toughness.回復力: A measure of the ability of a material to absorb energy while deforming elastically.硬度: The ability of a material to resistance to deformation, particularly permanent deformation, indentation, or scratching. Generally, materials with high hardness tend to also have high strength, especially in terms of compressive and tensile strength. However, this correlation is not absolute.