材料の硬度は、材料が大きな変形を受けることなく機械的力にどれだけ耐えられるかを示す重要な特性です。これは製造およびエンジニアリングにおける重要な特性であり、製品の性能と寿命に影響を与えるだけでなく、生産プロセスの効率と最終製品の品質にも直接影響します。この記事では、材料の硬度とは何か、またその測定方法について詳しく説明します。

材料の硬度とは何ですか?

材料の硬度は、局所的な塑性変形 (永久変形) に抵抗する材料の能力を指します。言い換えれば、引っかき傷、へこみ、摩耗などの外力が加わったときの形状変化に対する材料の耐性を測定します。

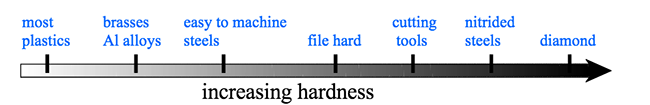

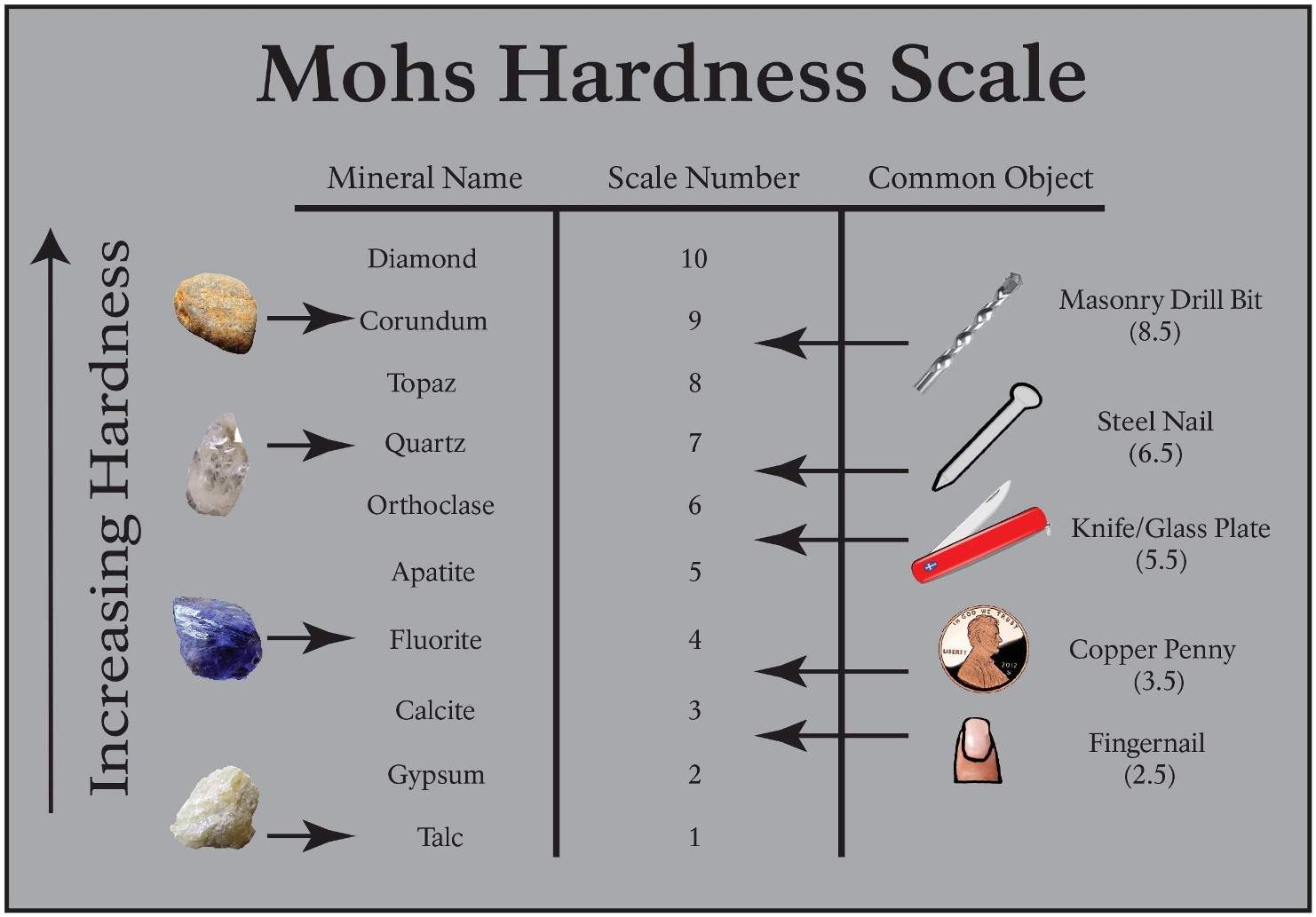

下図に示すように、ほとんどのプラスチック素材は硬度が低くなりますが、ダイヤモンドはへこみや傷を付けるのが非常に困難です。他のほとんどの素材はその中間に位置します。

硬度は、靭性や強度などの他の材料特性と混同されやすいですが、硬度は材料の 3 つの異なる特性に属します。具体的には、硬度は変形や摩耗に対する表面の耐性を意味し、靭性はエネルギーを吸収して破壊することなく塑性変形する材料の能力を指し、強度は引張力、圧縮力、曲げ力に耐える材料全体の能力に関係します。これらの特性を区別する簡単な方法は、硬度は表面抵抗、靭性はエネルギー吸収と変形、強度は全体的な耐荷重能力であることを覚えておくことです。

同時に、これらのプロパティは相互に接続されています。たとえば、硬度の高い材料は通常、耐摩耗性が優れています。つまり、より硬い材料を使用すると、部品の摩耗が軽減され、コンポーネントの寿命が大幅に延長されます。硬度は、変形や破壊に耐える材料の能力にも密接に関係しています。一般に、硬度の高い材料は引張強度と圧縮強度も高く、構造の安定性と安全性を確保するために多くの工学用途でよく使用されます。ただし、硬度が高い材料は脆く、靭性が低い可能性があり、靭性が高い材料は硬度が低い場合があることに注意することが重要です。

硬さの種類

硬度の定義を理解したら、それがどのように影響するのかを明らかにするのが待ちきれません。ここで、押し込み硬度、引っかき硬度、反発硬度の 3 つの主なタイプを見てみましょう。

押し込み硬さ

押し込み硬度は、金属に適用される最も一般的な荷重形式である連続荷重を受けたときの材料の永久変形に対する耐性を指します。したがって、硬度について議論する場合、通常は押し込み硬度を指します。

これは通常、特定の力がかかった硬い物体によって残されたくぼみの深さまたはサイズを測定するテストを使用して評価されます。押し込み硬さを測定するために最も広く使用されている方法には、ロックウェル、ブリネル、およびビッカース硬さ試験が含まれます。

引っかき硬度

引っかき硬度は、別の金属との接触による表面の引っかき傷に耐える材料の能力を表します。通常、モース硬度試験を使用して測定されます。これは主に鉱物やセラミックなどの脆性材料の硬度を試験するために使用されます。

反発硬さ

動的硬度とも呼ばれる反発硬度は、材料の弾性に関係し、衝撃時のエネルギーを吸収して圧子に戻す能力を表します。

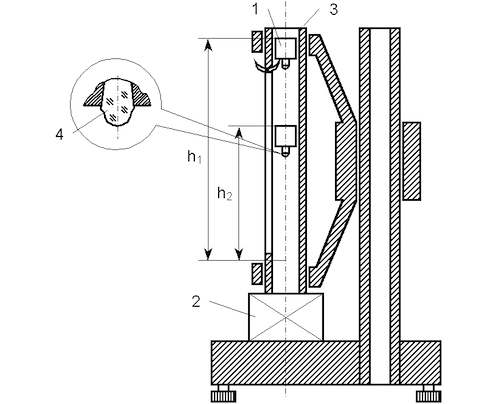

反発硬さは、標準的なハンマーが材料の表面から跳ね返る高さを測定することによって評価されます。レーブ硬さ試験機(リーブ硬さ)は、反発硬さの原理に基づいた測定器です。

材料の硬度はどのように測定できますか?

硬度の種類ごとに、材料の変形や摩耗に対する耐性が異なる観点から得られ、さまざまな方法やスケールを使用して測定できます。測定方法に入る前に、まず硬度の単位について一般的に理解しましょう。

異なる硬度の単位

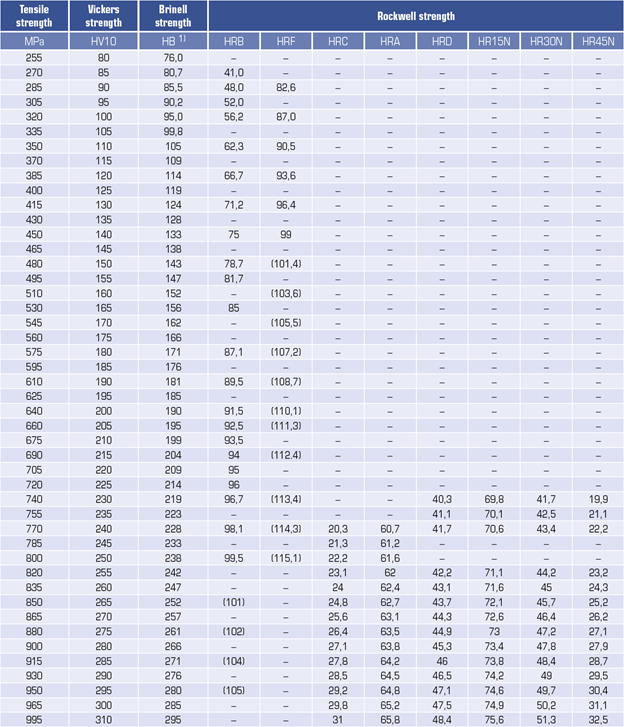

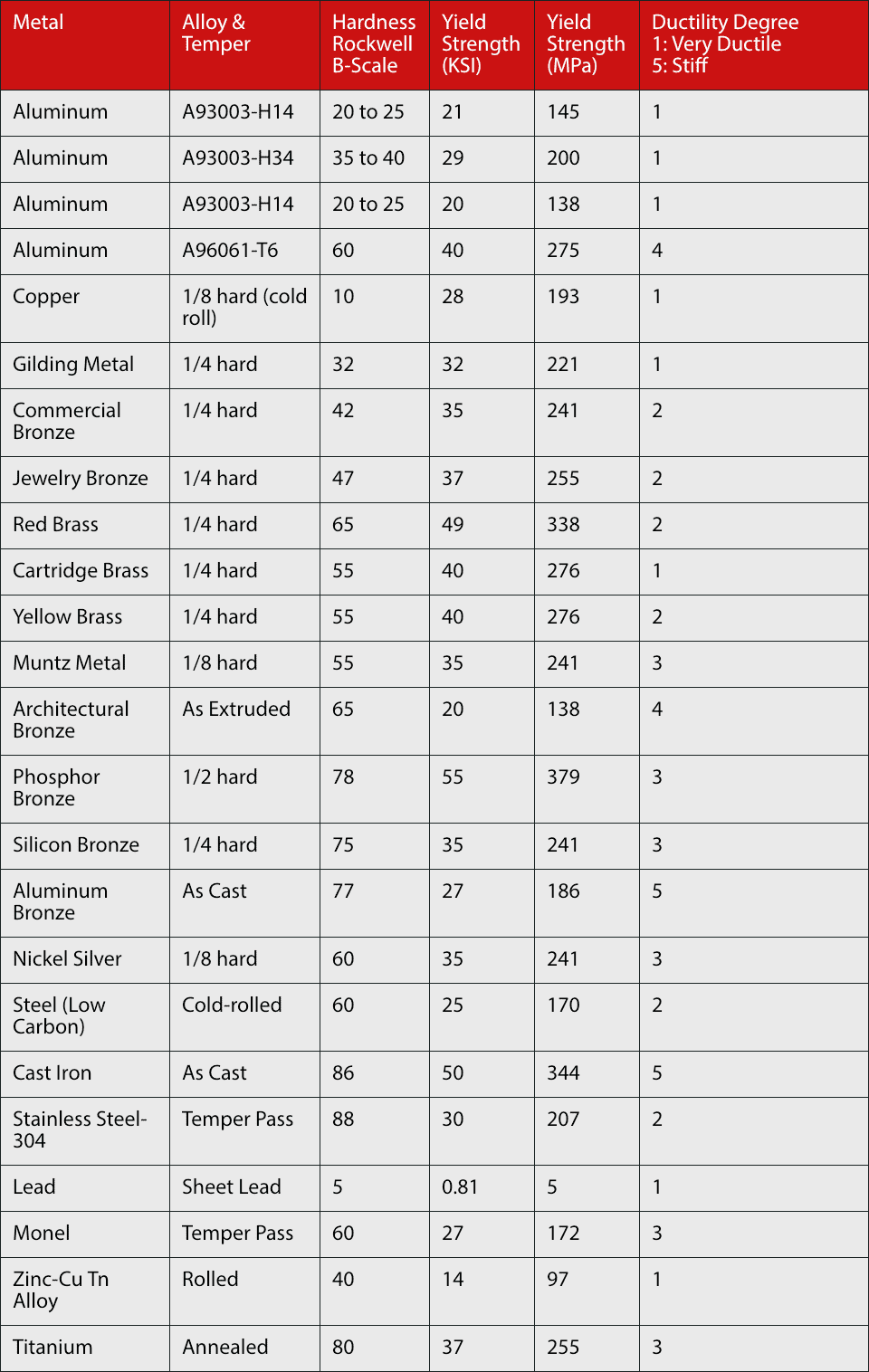

上の表に示すように、「HV」、「HB」、「HRB」など、さまざまな硬度の表記が見られます。どういう意味でしょうか?硬度の値自体には、ニュートンやパスカルのような従来の物理単位がありません。代わりに、試験方法の指定 (HV や HB など) が与えられ、実際の使用においてはその「単位」として効果的に機能します。以下は、硬度測定に一般的に使用される単位です。

- HB: ブリネル硬度数

- HRA、HRB、HRCなど:ロックウェル硬さ番号

- HV:ビッカース硬度数

- HLD、HLS、HLE等:リーブ硬さ値

材料の硬度を試験する一般的な方法

前述したように、硬度は、表面の引っかき傷、切断、磨耗に対する材料の能力を反映します。通常、材料の表面に指定された荷重を加えることによって測定されます。以下に硬さをテストする一般的な方法を示します。各方法の原理と主な特徴を概説し、硬度測定における各方法の利点と限界を強調します。

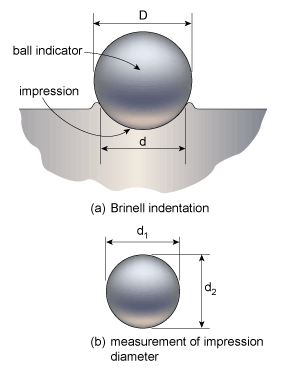

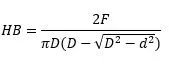

ブリネル硬さ試験では、通常直径 10 mm の硬鋼または超硬ボールを、指定された荷重で材料の表面に押し込みます。この荷重は、試験する材料によって異なります。標準荷重は 3000 kg (または 29420 N) で、通常は鉄や鋼などの硬質金属に適用されます。ただし、銅や真鍮などの柔らかい材料の場合、適用される荷重は 500 kg (または 4905 N) になります。この荷重は、所定の時間だけ加えられた後、取り除かれます。素材の表面に残ったくぼみの直径を顕微鏡で測定します。次に、次の式を使用してブリネル硬度数 (HB) が計算されます。

ここで、F – キログラム力 (kgf) 単位の適用荷重。 SI システムでは、荷重の単位としてニュートン (N) が一般的に使用されます。この場合、HB は HBND – ボールの直径、mmd – くぼみの直径、mm と表すこともできます。

ブリネル硬度試験は、鋳鉄、鋼、非鉄金属、およびそれらの合金など、低硬度から中硬度の大型または厚い材料を試験するために一般的に使用されます。大きなくぼみにより局所的な不一致が平均化されるため、粗い粒子構造や不均一な粒子構造を持つ材料の試験に特に適しています。このテストは比較的簡単に実行でき、最小限のサンプル前処理が必要です。ただし、ロックウェル硬さ試験やビッカース硬さ試験などの他の硬さ試験方法に比べて、試験装置は通常かさばり、持ち運びが困難です。

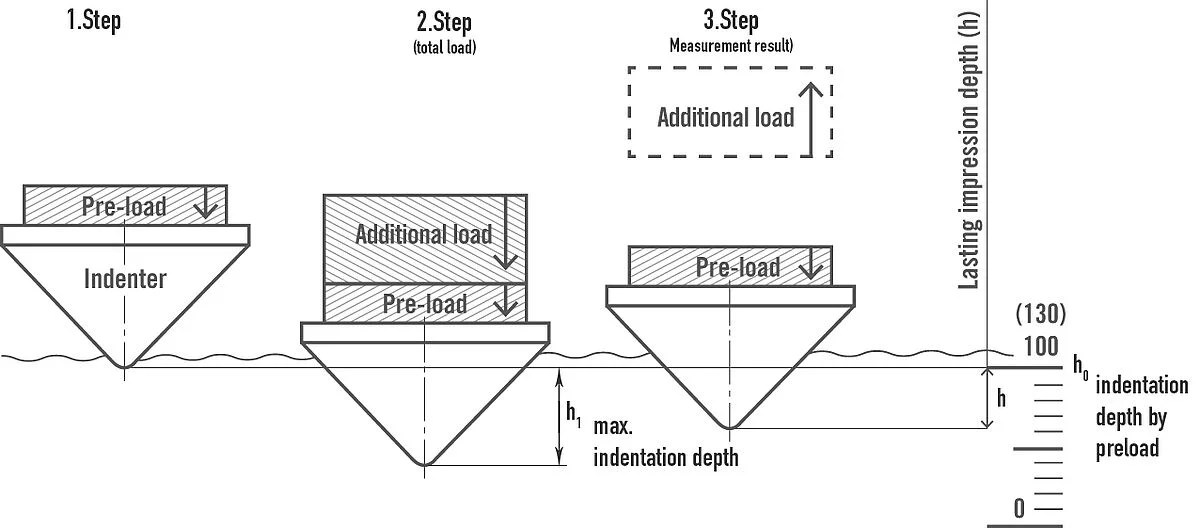

この試験方法では、まず、予荷重 (軽度の荷重) (通常は 10 kgf) で圧子を材料表面に押し込みます。これにより、圧子が固定され、表面の凹凸がなくなります。次に、追加の主要な荷重が適用されます。合計荷重 (マイナーとメジャー) は、使用するスケールに応じて 60 ~ 150 kgf の範囲になります。指定された滞留時間の後、大きな荷重が取り除かれ、まだ小さな荷重がかかっている状態で押し込み深さが測定されます。

ロックウェル硬度の数値は、さまざまなロックウェル硬度スケールを使用して読み取ることができますが、A、B、および C スケール (HRA、HRB、HRC) が最も一般的に使用されます。さまざまなスケールがさまざまな種類の材料や硬度範囲に適しており、それぞれに異なる荷重と圧子の種類が使用されます。たとえば、より硬い鋼や硬質合金の硬度を測定するには、最大 150 kgf の大きな荷重がかかるダイヤモンド コーン圧子が使用され、硬度の数値は「C」スケールで読み取られます。銅合金、アルミニウム、軟鋼などの軟質材料の場合は、最大 100 kgf の主要荷重がかかる直径 1/16 インチの鋼球が通常使用され、硬度値は「B」スケールで読み取られます。

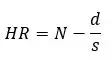

ロックウェル硬度の公式は次のとおりです。

どこ、N – 使用されるスケールに応じたスケール係数s – 使用されるスケールに応じたスケール係数d –微小荷重と比較した永久圧痕の深さ、mm

この方法は迅速かつ簡単に実行でき、硬度の結果はロックウェル硬度計から直接読み取ることができます。さまざまな材料と硬度範囲をテストするために利用できる合計 30 のスケールがあります。したがって、この方法はさまざまな業界の品質管理と材料テストで一般的に使用されています。ただし、ロックウェル テストは、非常に硬い材料 (セラミックなど) や非常に柔らかい材料 (ゴムなど) には理想的ではない可能性があります。

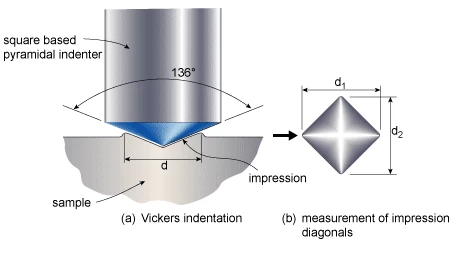

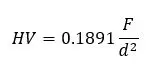

このテストでは、底面が正方形で向かい合う面間の角度が 136 度であるダイヤモンド ピラミッド型の圧子を使用します。圧子を一定の荷重で材料に押し込み、一定時間保持します。除荷後は四角い凹みが残ります。くぼみの2つの対角線の長さは、顕微鏡またはその他の精密測定装置を使用して測定されます。これらの測定値は、次の式を使用してビッカース硬度数 (HV) を計算するために使用されます。

ここで、F – 適用荷重、kgfd – 対角線の平均長さ、mm

ビッカース硬度試験は多用途であり、非常に柔らかい金属から非常に硬いセラミックまで、事実上すべての材料の試験に使用できます。正確な硬度値が得られ、非常に小さな領域または薄い層に対して実行できます。さらに、すべての材料に同じダイヤモンド圧子が使用されるため、硬度値の計算は簡単です。ただし、この試験方法には微小硬度計や高品質の顕微鏡などの特殊な機器が必要であり、高価です。さらに、くぼみの対角線の測定は、特に複数のテストの場合に時間がかかります。

モース硬度試験はスクラッチ試験です。これは、既知の硬度の鉱物による傷に対する材料の耐性を 1 (最も柔らかい) から 10 (最も硬い) のスケールで比較する定性的な方法です。タルクが最も柔らかく (1)、ダイヤモンドが最も硬い (10)。

この方法は、高度な機器を必要とせずに、簡単かつ迅速に実行できます。フィールドワークや鉱物やその他の物質の迅速な識別に非常に役立ちます。ただし、これは相対的な硬度の値を提供するだけであり、オペレーターのスキルと経験に依存します。

現代のスクラッチ試験は、単純なモース硬度試験から、ダイヤモンド圧子や制御された荷重機構などの精密機器を頻繁に使用するより洗練された方法に進化し、材料の硬度と耐摩耗性をより正確かつ再現性よく測定できるようになりました。これらの試験は材料の耐傷性を定量化でき、コーティング、金属、セラミック、複合材料などのさまざまな業界で広く使用されています。

スクレスコープ テストでは、材料の反発硬度を測定します。ダイヤモンドの先端がついたハンマーを一定の高さから材料の上に落とし、反発の高さを測定します。反発力が高くなるほど、素材は硬くなります。

このテストは伝統的ですが、直接的かつ非破壊的な測定であり、現在ではより専門的または歴史的な文脈でよく見られます。対照的に、リーブ硬度試験は、同じく試験質量の反発速度に基づく非破壊試験であり、現代の用途では主にスクレスコープ試験に取って代わりました。リーブ硬さ試験は、その可搬性と汎用性が高く、多くの場合デジタル測定値が含まれるため、特に現場試験や大規模な産業用途でより広く使用されています。

材質硬度表

部品が受ける負荷条件の種類がわかったら、上記の硬さ試験方法のいずれかを検討して材料の選択肢を比較できます。あるいは、サプライヤーや Matweb などのオンライン リソースから提供される情報を利用することもできます。さらに、材料硬度表は、さまざまな材料の硬度を理解および比較するための重要な参照ツールでもあります。次の表は、さまざまな測定方法を使用した、これらのさまざまな材料の硬度の値を示しています。

Chiggo と協力して硬度テストと材料の選択を行う

プロジェクトに適した材料を選択したい場合は、材料の硬さを理解する必要があります。 10 年以上の経験と幅広い材料の加工能力を持つ CNC 機械加工メーカーとして、当社は信頼できる原材料サプライヤーから最も正確な硬度データを入手できます。また、 社内工場もあり、品質管理手順の重要な部分として定期的に硬度試験を実施しています。

もちろん、特定の要件がある場合は、専門的で詳細なテストレポートを提供できます。当社には、材料の硬度をテストできる品質管理専門家のチームだけでなく、各プロジェクトが 最高の品質基準を満たします。

よくある質問

適切な硬さ試験方法を選択するにはどうすればよいですか?

適切な硬さ試験方法を選択する際には、材料の種類、厚さ、表面状態、必要な試験精度などの要素を考慮する必要があります。以下の点が重要な参考資料となります。

- 厚い材料または粗い微細構造を持つ大きな材料には、ブリネル硬度試験が適しています。

- 製造現場でさまざまな材料を迅速、直接、非破壊で測定する必要がある場合、ロックウェル硬さ試験が適しています。

- 薄い材料や小さな部品の正確な測定が必要な場合、ビッカース硬さ試験が適しています。

- 現場での試験または非破壊試験を実施する必要がある場合、Leeb 硬さ試験は携帯性と利便性を提供します。

硬度数と応力-ひずみ曲線の関係は何ですか?

硬度数値は、材料のへこみや引っかき傷に対する耐性を定量的に示すものであり、応力-ひずみ曲線は、さまざまな応力レベル下での材料の変形挙動を包括的に示します。

硬度と応力-ひずみパラメータの間には直接的な数学的相関関係はありませんが、硬度の数値は多くの場合、材料の弾性率と降伏強度の間接的な指標として機能します。一般に、硬度数が高い材料は、応力-ひずみ曲線上でより急峻な弾性領域とより高い降伏点を示し、降伏強度が高く、変形に対する抵抗力が大きいことを示しています。対照的に、硬度数が低い材料は、曲線上の塑性領域が長くなり、より延性の高い挙動を示す可能性があります。材料の機械的特性を総合的に評価するには、これら 2 つの要素の関係を理解する必要があります。