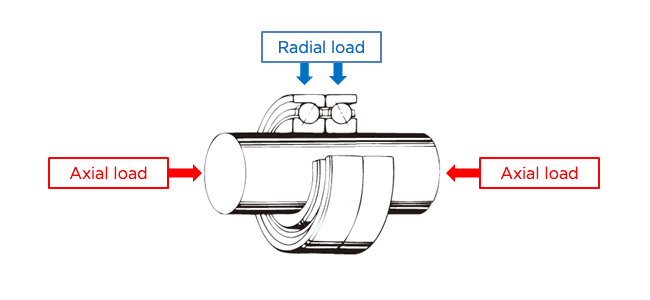

ベアリングは、シャフトなどの回転部品または可動部品を支持およびガイドする機械部品です。摩擦が軽減され、よりスムーズな回転が可能になり、エネルギー消費が削減されます。ベアリングはまた、回転要素からハウジングまたはフレームに荷重を伝達します。この荷重は、ラジアル方向、アキシャル方向、またはその両方の組み合わせとなる可能性があります。さらに、ベアリングは部品の動きを事前に定義した方向に制限し、安定性と精度を確保します。

自転車のペダルの回転から車のエンジンの動作、冷蔵庫のドアを開けるという単純な動作から電動ファンモーターのスムーズな動作に至るまで、これらすべては効率を高めるためにベアリングに依存しています。ベアリングは機械の「関節」とも言えます。

この記事では、ベアリングの構造を観察し、利用可能なさまざまなタイプについて説明します。このガイドを通じて、特定の用途に適したベアリングをより自信を持って選択できるようになると信じています。

ベアリングの基礎知識

ベアリングの世界を理解するには、まずベアリングの基本的な定義、重要な用語、分類を理解する必要があります。まずはベアリングを構成する主要な要素を見てみましょう。

ベアリングの構造 1. ベアリング リング / レース

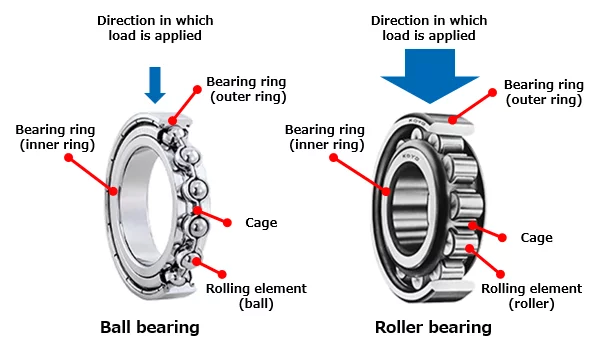

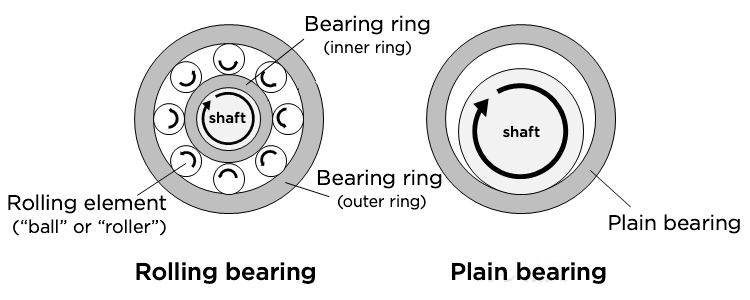

1) ラジアル軸受の場合、軸受は転動体を収容する内輪と外輪で構成されます。これらのリングは、回転要素が移動するための構造とガイドを提供します。

The 内輪 is the part that fits onto the rotating shaft and rotates along with it.

The 外輪 is inserted into the housing and typically remains fixed, without rotating.

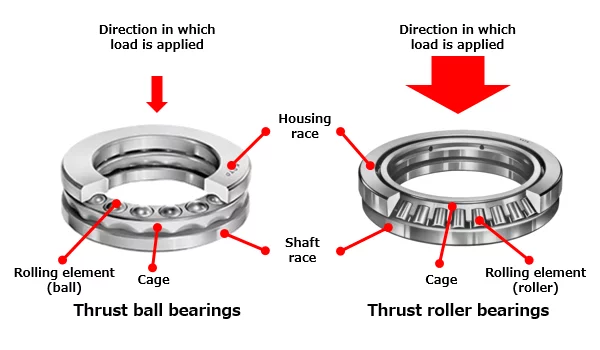

2) スラストベアリングの場合、レースという用語が使用されます。

The シャフトレース is the one into which the shaft is inserted.

The 住宅競争 is the one that fits into the housing.

2.回転要素

転動体は、リング (またはレース) の間を移動して摩擦を軽減する部品です。最小限の抵抗で荷重を支え、伝達します。軸受の支持力の強さや回転速度などの条件に応じて、ボールやローラーなどの転動体が使用されます。

ボール ボールベアリング 円筒ころ ころ軸受 ニードルローラー 円すいころ(円すい台形) 凸ローラー(樽型)

転動体のさまざまな形状

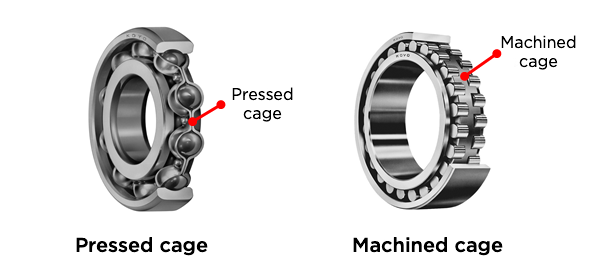

3. ケージ

保持器は転動体を等間隔に保ち、転動体間の接触を防ぎスムーズな回転を保証します。 以下に、最も一般的な 2 つのタイプのケージを示します。

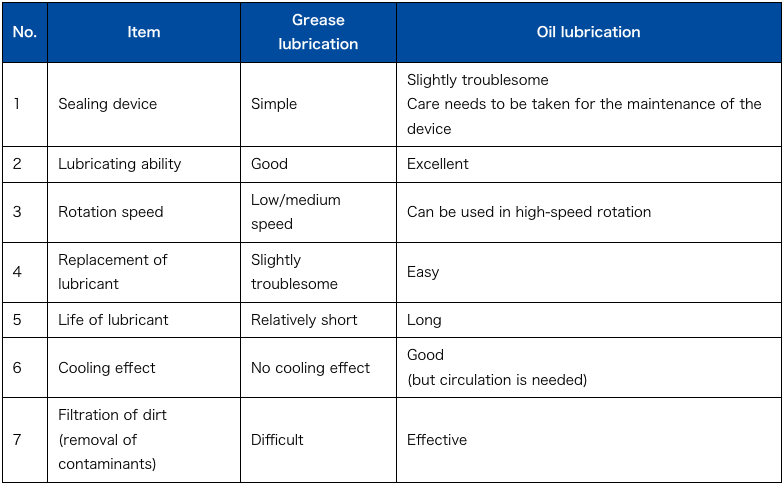

これらの主なコンポーネントに加えて、安定してスムーズな回転を実現するには潤滑剤 が不可欠です。適切な潤滑によりベアリングの寿命が延び、効率が向上します。使用条件に応じて、 潤滑剤はオイルベースまたはグリースベース になります。さらに、多くのベアリングにはシールまたはシールド が装備されており、内部コンポーネントを塵、破片、湿気による汚染から保護するとともに、ベアリング内の潤滑剤を保持して最適なパフォーマンスを実現します。

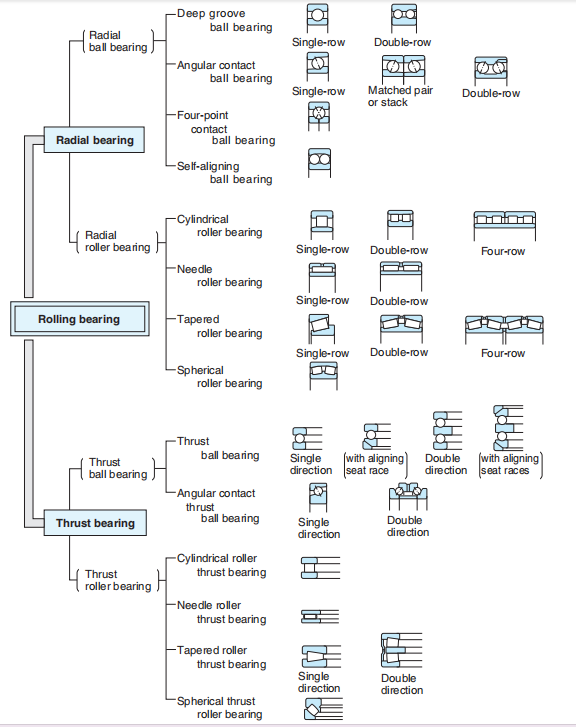

軸受の分類 ベアリングはいくつかの基準に基づいて分類できます。ここでは一般的な 2 つの分類を示します。

1. 運動の種類に応じて、軸受は転がり軸受とすべり軸受に分類できます。 転がり軸受 は、摩擦を軽減するために転動体などを使用します。対照的に滑り軸受 には転がり要素がなく、表面間の滑り運動に依存します。

さらに転動体の形状により、玉軸受ところ軸受の2種類に大きく分けられます。以下の表は、両方の主な特徴を簡単に紹介します。

特徴 ボールベアリング ころ軸受 接点の種類 点接触 線接触 耐荷重 耐荷重が低い より高い耐荷重性 摩擦 低フリクションでエネルギーロスが少ない ボールベアリングよりも摩擦が高いが、それでも全体的な摩擦は低い 安定性 重い負荷がかかると安定性が低下する 振動の低減による安定性の向上 料金 一般的にはもっと手頃な価格 通常はより高価です アプリケーション 高速アプリケーション(電気モーター、ファンなど)に適しています。 重機や自動車部品(トランスミッション、アクスルなど)に最適

ボールベアリングとローラーベアリングの違い

2. 荷重の方向に基づいて、軸受はラジアル軸受とスラスト軸受に分類できます。 ラジアル ベアリング は、回転軸に垂直なラジアル荷重をサポートするように設計されています。一方スラストベアリング は、回転軸と平行なアキシアル荷重に耐えるように作られています。

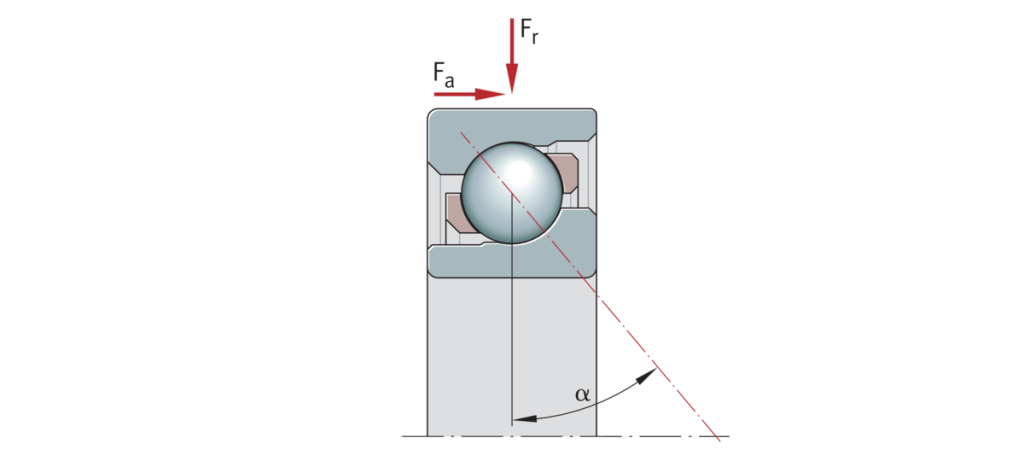

ベアリングの接触角 軸受における接触角とは、転動体(玉またはころ)と軌道(内輪・外輪)の接触点を結んだ線と、軸受軸に垂直な平面とがなす角度のことです。この角度は、特にラジアル荷重とアキシアル荷重に関連して、ベアリングの耐荷重能力を決定する上で極めて重要です。

接触角が大きい軸受は、アキシアル荷重(軸受の軸に平行な荷重)の処理に適しています。一方、接触角が小さいベアリングは、主にラジアル荷重の用途に対してより効果的です。

さまざまな種類のベアリング

前のセクションで説明した軸受の分類に基づいて、上の図を主な枠組みとして使用して、一般的な軸受の主なタイプを体系的に調べます。

1. ラジアルボールベアリング

ラジアルボールベアリングは、その名前が示すように、主にラジアル荷重(シャフトに垂直にかかる力)を効率的に処理するように設計されたボールベアリングです。通常、それらの接触角は 15° 未満です。ラジアル ボール ベアリングには多くのサブタイプがあります。ここでは、一般的な 3 つのことに焦点を当てます。

深溝玉軸受

最も一般的に使用されるタイプのベアリング。通常は単一ユニットとして取り付けられるため、取り付けが比較的簡単で、メンテナンスも最小限で済みます。

内輪・外輪には軌道状の深い溝があり、ラジアル荷重と限定された両方向のアキシアル荷重を同時に受けることができます。

用途: 主にラジアル荷重と適度なアキシアル支持を伴う用途に適しており、高速性と多用途性を実現します。これらは、電気モーター、ファン、送風機、電動工具、家庭用電化製品で一般的に使用されています。

アンギュラ玉軸受

内輪と外輪の軌道は軸受軸に対して傾斜しており、通常 15° ~ 45° の接触角が生じます。それにもかかわらず、多くの工学および産業用途では、アンギュラ玉軸受はラジアル玉軸受のサブセットとして分類されます。この構成により、ラジアル荷重に加えて、一方向のより大きなアキシアル荷重に耐えることができます。

両方向からのアキシアル荷重をサポートし、剛性を高めるために、ペアで配置 (背中合わせ、対面、またはタンデム) することができます。

用途: ラジアル荷重とアキシアル荷重の合成荷重が生じる状況、特により高いアキシアル荷重容量と精度が必要な場合に使用されます。これらはポンプ、コンプレッサー、自動車部品、CNC 加工 ツール スピンドル、産業用ロボット、精密機械などでよく見られます。

自動調心ボール ベアリング

自動調心ボールベアリングには 2 列のボールがあり、単列ベアリングと比較して安定性が向上し、耐荷重能力が高くなります。

外輪は球面であるため、内輪、保持器、ボールは軸受内で自由に傾くことができます。この機能により、ベアリングは自動的に調整され、取り付け誤差やシャフトの曲がりによって引き起こされる位置ずれを補正し、効率を向上させ、摩耗を軽減し、ベアリングの寿命を延ばします。

これらのベアリングは主にラジアル荷重を処理するように設計されていますが、軽いアキシアル荷重もサポートできます。

用途: コンベヤ システム、製鋼圧延機、農業機械など、シャフトのたわみや位置合わせの問題が頻繁に発生する状況で重宝されます。

2. ラジアルころ軸受

Radial roller bearings are roller bearings that can support a force perpendicular to the shaft. They can support an even greater load than radial ball bearings, and there are four major bearing types that are made to suit the type of roller.

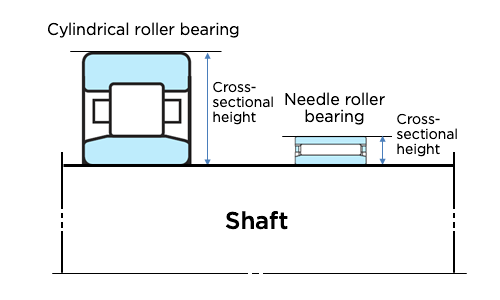

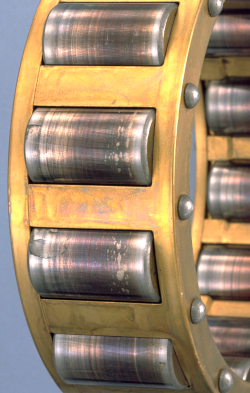

円筒ころ軸受

転動体として円筒ころを使用し、ころが軌道と線接触します。この設計により、ボール ベアリングと比較してはるかに重いラジアル荷重に耐えることができます。

摩擦係数が低く、非常に高速な用途に適しています。最高作動速度は深溝玉軸受に次いで2番目です。

単列タイプ、二列タイプ、総補タイプがあり、取り付けや分解が容易な分割タイプもあります。

用途: ドライブ シャフト、圧延機、鉱山機械など、高速で重いラジアル荷重がかかる環境で一般的に使用されます。

ニードルローラーベアリング

針状ころ軸受はその名の通り、針のような細長いころを備えています。この設計により、コンパクトかつ軽量でありながら、高いラジアル荷重に耐えることができます。

多くの用途では、特にスペースが限られており、軽量化が重要な場合、針状ころ軸受は内輪または外輪なしで使用されます。この場合、シャフトとハウジングが軌道面の役割を果たします。適切な性能を確保するには、これらの表面は高精度で機械加工され、標準のベアリング軌道と同様の硬度レベルを持つ必要があります。

用途: 内燃エンジン、オートバイ、航空宇宙部品、ロボット工学など、半径方向のスペースが限られている分野でよく見られます。

円すいころ軸受

これらのベアリングは、中空円錐のセクションのような形状のレース間に適合する円錐形のローラーを備えています。延長すると、ローラーの軸とレースが共通点で接触します。

テーパ設計により、ラジアル荷重に加えてより高いアキシアル荷重に耐えることができます。サポートできる軸方向荷重の量は接触角によって異なります。角度が大きいほど、アキシアル荷重容量が増加します。

ローラーの搭載数により1列、2列、4列などに分類されます。

用途: 剛性と安定性が重要となる自動車のホイールハブ、ギアボックス、建設機械、精密機械に適しています。

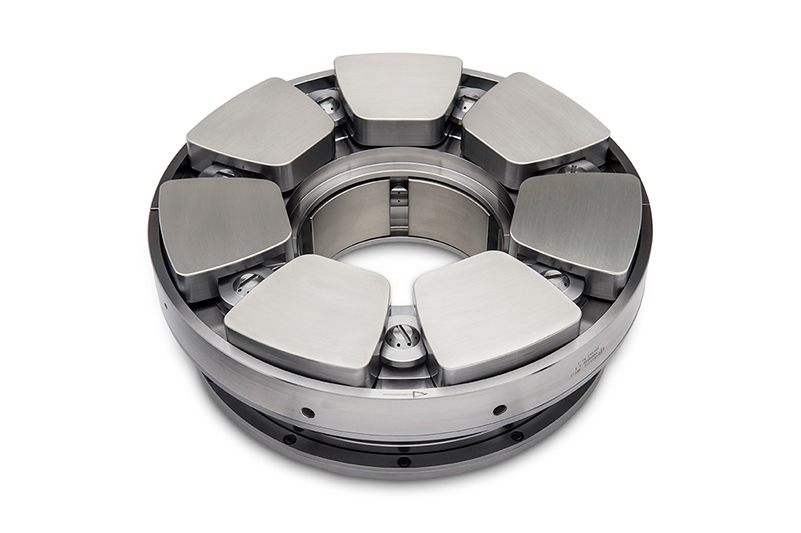

自動調心ころ軸受

たる形のころが球面外輪軌道に適合し、接触面積が大きくなり、大きなラジアル荷重を支えることができます。

外輪軌道の球面設計により、ベアリングの自動調心機能が可能になり、シャフトとハウジング間の位置ずれが自動的に修正されます。

両方向の重いラジアル荷重と中程度のアキシアル荷重に耐えることができます。

用途: ラジアル荷重とアキシアル荷重の両方がかかり、シャフトの位置ずれが発生する可能性がある重荷重用途。一般的な用途には、建設機械、鉱山機械、大型産業用ギアボックス、パルプおよび製紙工場、風力タービンなどがあります。

3.スラスト玉軸受

In contrast to radial ball bearings, thrust ball bearings are a special type of ball bearing with a 90

負荷が単方向か双方向かに応じて、単方向構成または二重方向構成があります。

用途: 私は自動車のクラッチ、ギアボックス、回転テーブル、ステアリング システムなど、中程度の回転速度でシャフトに沿ってアキシアル荷重がかかる用途を 扱います。

4.スラストころ軸受

スラストころ軸受は、高いアキシアル荷重に耐えられるように設計されており、円筒ころ、円すいころ、球面ころの 3 種類のころがあります。

スラスト円筒ころ軸受 offer good axial load capacity with minimal radial support and are relatively cheap.

スラスト円すいころ軸受 can accommodate slight misalignment during operation and support varying axial and radial loads depending on the cone angle. They carry greater thrust loads than thrust ball bearings but are more expensive to produce.

Sスラスト自動調心ころ軸受 are designed to take heavy axial loads in one direction and accommodate some radial loads as well. They are self-aligning and are thus unaffected by mounting errors and shaft deflection.

用途: これらのベアリングは、ギアボックス、重機、船舶推進システムなど、アキシアル荷重とラジアル荷重の両方が存在する可能性のある高荷重環境で使用されます。

5. 滑り軸受

すべり軸受は最も単純なタイプの軸受であり、転動体を使用せずに軸受面 (ブッシュまたはスリーブとも呼ばれます) とシャフトの間の直接接触によって動作します。

表面間の摩擦と摩耗を軽減するために潤滑に依存しています。スムーズな動きを確保するために、さまざまな銅合金などの摩擦係数の低い材料が一般的に使用されます。

すべり軸受は、回転、滑り、振動、往復運動に適しています。軽量でコスト効率が高く、動作音も静かです。

用途: 産業用クレーンや農業機械など、位置ずれや振動の可能性がある低速、高荷重の用途に最適です。

6. 流体軸受

流体ベアリングは、ハウジングと回転面の間に流体の薄い膜を形成することによって機能します。このフィルムは可動部品を分離し、金属同士の直接接触を防ぎ、摩耗を軽減し、ベアリングの寿命を延ばします。静水圧と流体力学的は、このカテゴリに属する 2 つのベアリングの種類です。

In 静圧軸受 , the fluid film is maintained by an external pump that supplies pressurized fluid (usually oil or air) into the bearing, ensuring a continuous film, even at low or zero speeds.. This allows hydrostatic bearings to support heavy loads and maintain low friction under various operating conditions.they also offer precise control, making them an excellent choice for machining spindles, gas turbines, and aircraft control systems, where stability and precision are crucial.

流体動圧軸受 rely on the shaft’s motion to create the fluid film. As the shaft rotates, it pulls the fluid into the gap between the surfaces, generating pressure and forming the lubricating film that supports the load. Hydrodynamic bearings are suited for moderate to high-speed applications, such as pumps, turbines, marine systems, and industrial equipment.

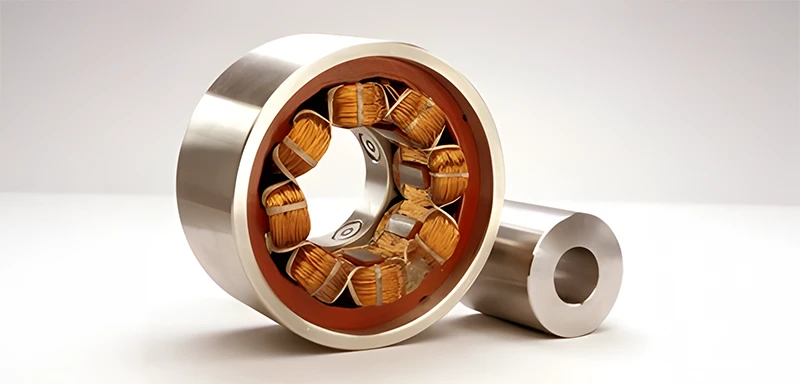

7. 磁気ベアリング

これらの軸受は、電磁場を利用して回転軸を浮上させて安定させ、物理的接触なしで回転軸を動作させることができます。これにより、摩擦や磨耗がなくなり、実質的にメンテナンスフリーの動作が可能になります。それらは、アクティブ磁気軸受とパッシブ磁気軸受の 2 つのタイプに大別されます。

アクティブ磁気軸受(AMB) use electromagnets and sensors to continuously monitor and adjust the shaft's position in real-time. A control system processes sensor data and adjusts magnetic forces to maintain stability. AMBs are highly precise and can support very high speeds, making them suitable for advanced industrial applications.

受動磁気軸受 rely on permanent magnets to support the load. They are simpler and do not require a control system or external power source but offer less control and flexibility compared to AMBs. Passive magnetic bearings are often used in applications where simplicity and reliability are more important than precision.

用途: 磁気ベアリングは、ターボ機械、エネルギー システム、医療機器など、高速性、精度、最小限のメンテナンスが必要な用途に最適です。

メタルベアリングを選択する際の考慮事項

1.ロード

1) 荷重が主にラジアル (シャフトに対して垂直) である場合は、ラジアル ベアリングを使用します。荷重が主に軸方向 (シャフトと同じ方向) にかかる場合は、スラストベアリングを使用します。アキシアル荷重はスラスト荷重とも呼ばれます。

2) ベアリングの負荷が軽い場合は、ボールベアリングを使用します。荷重が重い場合はローラーベアリングを使用してください。

3)ラジアル荷重とアキシアル荷重が同時にかかる場合(合成荷重)、合成荷重が軽い場合には深溝玉軸受またはアンギュラ玉軸受が、合成荷重が重い場合には円すいころ軸受が必要となります。

4)両方向から大きなアキシアル荷重がかかる場合には、軸受を2個以上組み合わせたり、複列軸受を使用したりできます。

2. 回転速度

1) 一般に、高速用途には、深溝玉軸受、アンギュラ玉軸受、円筒ころ軸受が適しています。低速条件には、円すいころ軸受やスラスト玉軸受が適しています。

2)同じ種類の軸受の場合、サイズが小さいほど許容速度は高くなります。ベアリングを選択するときは、損傷を避けるために、動作速度がベアリングの制限速度 内であることを確認してください。

3)軸受の限界速度は、軸受の種類や大きさだけでなく、公差、保持器の種類や材質、潤滑剤の種類や量、潤滑方法などによっても大きく影響されますのでご注意ください。の上。このため、ベアリングを高速回転で使用する場合は、決定する前にChiggo にご相談ください 。

3. 精度

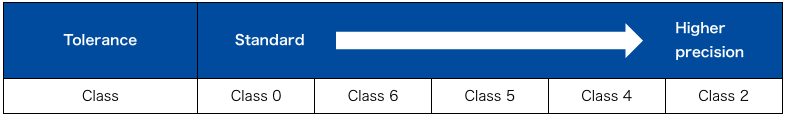

1) ISO 規格およびその他の規格では、境界寸法精度 (ベアリングの取り付けと取り付けに関連します) と回転精度 (ベアリングの精度を指します) の両方について特定の公差を定義しています。ベアリングの回転運動)、各精度内クラス 。

2) ほとんどの一般的な用途では、クラス 0 ベアリングで十分な性能が得られます。

3) 高い回転振れ精度が要求される用途には、5級、4級、2級の精密軸受を使用してください。

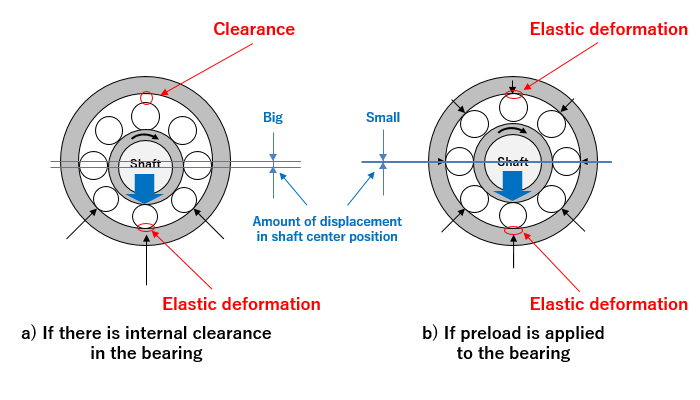

4. 剛性

1) 軸受の剛性とは、負荷がかかった状態での変形に耐える能力を指します。それはベアリング内の接触面積と内部すきまによって直接影響されます。ローラーベアリングの接触面積(線接触)が大きいため、荷重が広い面に分散されるため、点接触のボールベアリングに比べて剛性が高くなります。

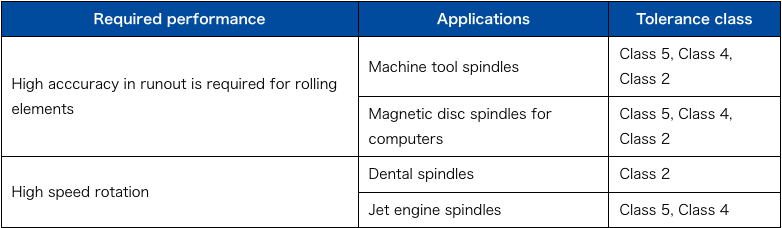

2) アンギュラ玉軸受や円すいころ軸受などの軸受は、接触角を調整したり、背中合わせ (DB) や対面 (DF) などの配置で剛性を高めることができます。一般的に DB 構成の方が DF 構成よりも剛性が高いことに注意することが重要です。

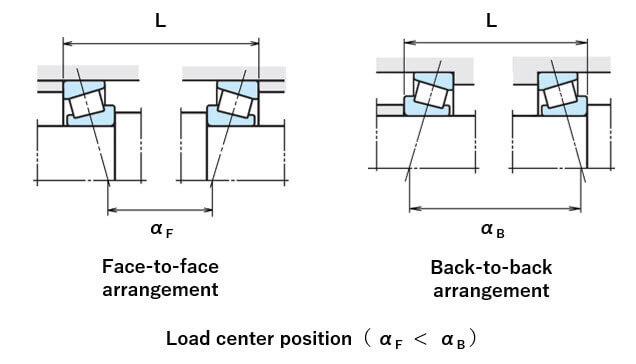

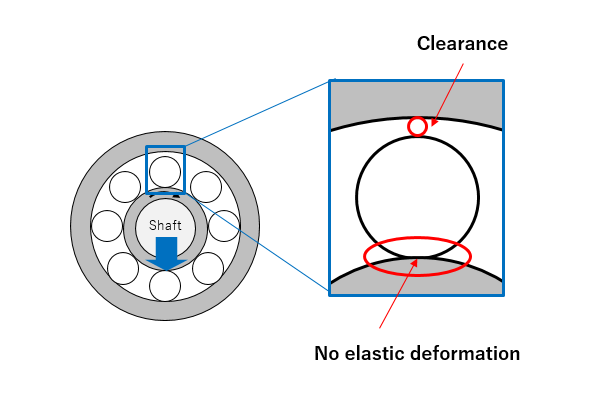

3) 内部すきま(転動体と軌道面との隙間)も剛性に影響します。すきまが小さくなると、より多くの転動体が軌道面に接触できるようになり、接触面積が増加し、ベアリングの剛性が増加します。

4)予圧 をかけて内部すきまを若干小さくする負の値を指定すると、すべての転動体が軌道に均一に接触します。この均一な接触により、各転動体の弾性変形のばらつきが最小限に抑えられ、より均一な荷重分布と剛性の向上が図られます。ただし、耐用年数の短縮、温度上昇、ベアリングの故障(焼き付き)の可能性などの悪影響を避けるために、予圧の量は慎重に設定する必要があります。

5. その他

1) ラジアル空間の制約: 利用可能なラジアル空間が限られている場合は、針状ころ軸受や針状ころと保持器のアセンブリなど、コンパクトな環境向けに設計された軸受を選択します。

2) 振動と騒音のレベル: 家庭用電化製品やオーディオ機器など、振動と騒音の要件が厳しい用途には、深溝玉軸受が適しています。

3) 環境条件: 過酷な環境 (埃っぽい、腐食性、湿った状態など) の場合は、密閉、シールドされたベアリング、または耐食性素材 (ステンレス鋼やコーティングされたベアリングなど) で作られたベアリングを使用します。 ) 汚染物質から保護し、耐久性を確保します。

4) 潤滑とメンテナンス: メンテナンスへのアクセスが難しい用途では、長期間潤滑を維持できる密閉型ベアリングまたは自己潤滑型ベアリングを選択して、頻繁なメンテナンスの必要性を減らし、ダウンタイムを最小限に抑えます。

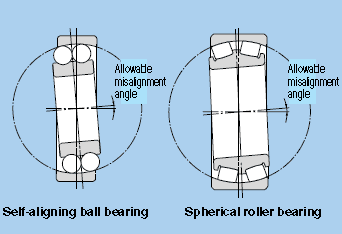

5) 取り付けと位置合わせ: ベアリングを選択する際には、許容される位置ずれが重要です。 自動調心玉軸受 は、球面の外輪軌道を使用して設計されており、わずかな角度のずれ(1 ~ 2 度)に対応できるため、シャフトのたわみやずれが生じる可能性がある用途に適しています。

一方、 円筒形または自動調心ころを備えた自動調心ころ軸受 は、より大きなミスアライメント (2 ~ 3 度以上) に対応できます。この機能は、重大なシャフトのたわみ、熱膨張、または動的動作条件にさらされるアプリケーションで特に有益です。

結論

メカニカルベアリングは、回転機器や機械アセンブリの重要なコンポーネントです。操作力をサポートし、摩擦を軽減し、スムーズで効率的な操作を保証します。

適切なタイプのベアリングを選択するときは、耐荷重、振動、騒音、サイズなどの要素を考慮する必要があります。決定に影響を与える可能性のある詳細は他にもたくさんあります。どのベアリングがお客様のニーズに最適であるかまだ不明な場合は、お気軽に当社のエンジニアにご相談 いただき、専門家のアドバイスを求めてください。