板金曲げは、板金製造で使用される最も一般的な成形技術の 1 つです。特定の用途に応じて、プレスブレーキ加工、フランジ加工、ダイベンディング、折り曲げ加工、またはエッジ加工と呼ばれることもあります。このプロセスでは、力を加えて材料を角張った形状に変形させます。

最も一般的な曲げ方法は何ですか?板金曲げの設計上の考慮事項は何ですか?主要なパラメータは曲げにどのように影響しますか? Kファクターと曲げ許容値はどのように計算されますか?この記事では、これらの質問に対する答えを 1 つずつ説明します。

板金曲げとは何ですか?

板金曲げは、力を加えて金属板を所望の形状に変形させる成形プロセスであり、通常は角張った曲がりや曲線が生じます。この力は材料の降伏強度を超え、材料の破損を引き起こすことなく変形が永続的に保たれます。このプロセスでは通常、厚さ 0.5 mm から 6 mm の範囲の材料を処理しますが、具体的な範囲は材料の種類と使用する装置によって異なります。材料が厚い場合は、希望の曲げを実現するために特殊な機械とより大きな力が必要になる場合があります。効率的な少量から中量生産のために、板金の曲げはレーザー切断と組み合わされることがよくあります。

金属板の曲げ加工に使用される機械にはいくつかの種類がありますが、最も一般的なのはプレス ブレーキ機です。主な種類には、機械式、空圧式、油圧式のプレスブレーキがあります。一般的なプレス ブレーキ機は、固定の下型と可動の上型 (それぞれパンチとラムとも呼ばれます) で構成されています。ラムが下降するにつれて、パンチは力を加えて板金を曲げます。プレス ブレーキの各バリエーションは、使用される機構に応じて異なるレベルの力を発揮します。特に、油圧プレス ブレーキには CNC システムが装備されていることが多く、正確な曲げ操作が可能です。特に産業用途において、複雑な板金加工を高精度で実行するために特に人気があります。

1.V曲げ

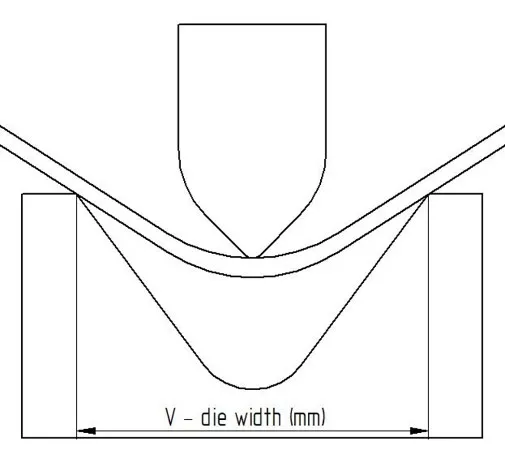

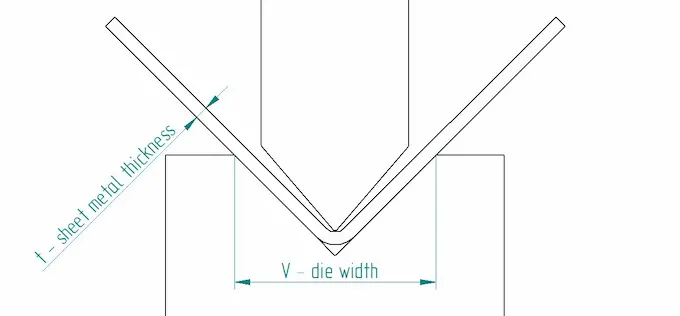

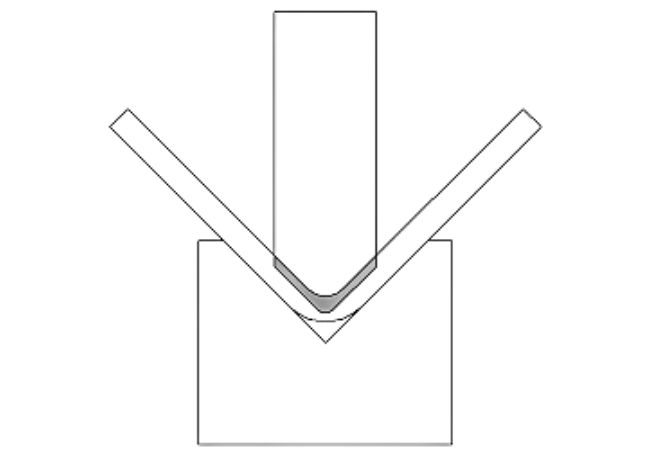

V 曲げは板金曲げで最も一般的な方法です。このプロセスでは、パンチが金属板を金型の V 字型の溝に押し込み、さまざまな曲げ角度を可能にします。曲げ角度はパンチの深さを制御することで調整されます。 V 曲げは、エア曲げ、ボトミング、コイニングの 3 つのサブカテゴリに分類できます。

これらの中で、エアベンディングとボトミングは板金曲げ作業の大部分を占めますが、コイニングはそれほど頻繁には使用されず、通常、非常に高い精度と最小限のスプリングバックを必要とする用途に予約されています。

エア曲げまたは部分曲げでは、金属が金型の底部に完全に接触することなく、パンチを使用して板金を目的の角度に曲げます。その代わりに、シートの下に小さな空隙が残り、曲げ角度をより細かく制御できるようになります。たとえば、90 度のダイとパンチを使用すると、エアベンディングにより 90 ~ 180 度の範囲で結果を得ることができます。

この方法では必要な力が少なく、同じ工具を使用してさまざまな曲げ角度を実現できるため、高い柔軟性が得られます。 さらに、曲げるときに金属がわずかに伸びることができるため、亀裂のリスクが軽減され、よりスムーズな曲げが可能になります。

「ボトミング」(または「底曲げ」)という名前が示すように、パンチは金属シートを V ダイの底部にしっかりと押し込み、ダイ表面との密着を確保します。エアベンディングと比較して、ボトミングでは板金を金型に完全に押し込むためにより大きな力が必要です。このプロセスは歪みや亀裂のリスクを高める可能性がありますが、特に高い応力に耐えることができる材料や非常に鋭い曲げを作成する場合、スプリングバックを最小限に抑えて正確な曲げを実現するのに理想的です。

コイニングという名前は、一貫性を確保するために非常に高い精度が必要なコインの製造に由来しています。曲げ加工では、標準的な曲げプロセスよりも通常 5 ~ 10 倍のかなり高い圧力を加えることにより、コイニングでも同様に正確な結果が得られます。この高圧によりシートメタルが金型に押し込まれ、塑性変形が生じ、正確な形状と角度が形成されます。他の曲げ方法と比較して、コイニングはより多くの力を必要としますが、優れた精度を実現し、スプリングバックを実質的に排除します。

2.U曲げ

U 曲げは V 曲げと同様の原理で動作し、どちらのプロセスもパンチとダイを通して圧力を加えて板金を塑性変形させます。主な違いは、U 曲げではパンチとダイが U 字型であるため、U 字型のチャネルとプロファイルを作成できることです。この方法は簡単ですが、大規模生産では、同様の形状を生産する際の柔軟性と速度がより優れているため、ロール成形などのより効率的な技術が好まれることがよくあります。

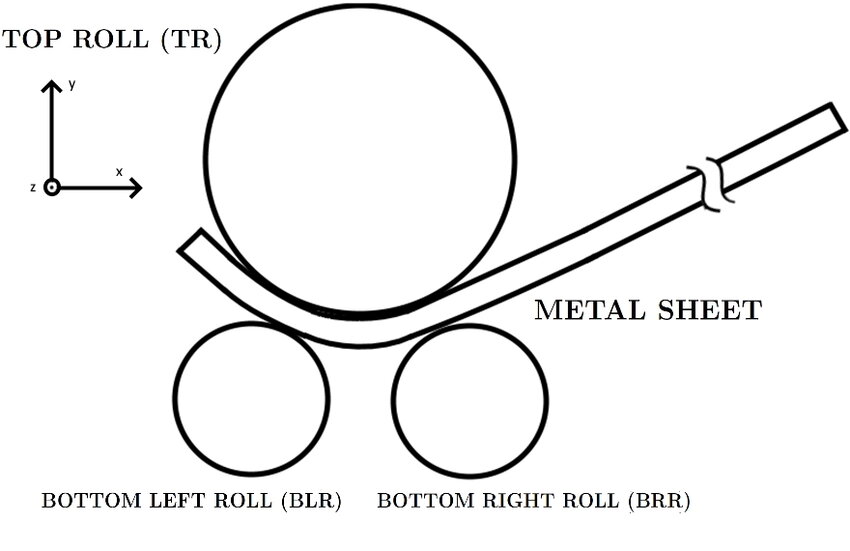

3.ロールベンディング

ロール曲げは、一連のローラーを使用して板金を徐々に湾曲形状に曲げる連続曲げプロセスです。ローラーの間隔と圧力を調整して、曲げ半径と角度を制御できます。この方法は、建築、自動車、エネルギーなどの業界で大型の構造コンポーネントを製造する際に一般的に必要とされる、大きな半径の曲げや長く連続した曲線を作成するのに特に適しています。

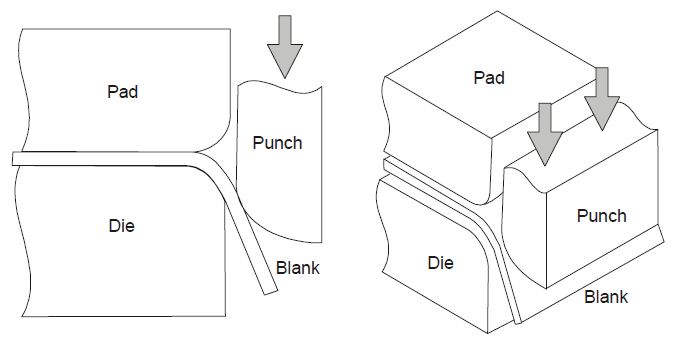

4.ワイプベンディング

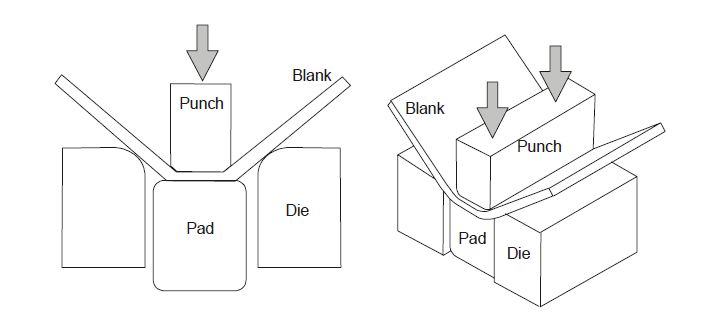

ワイプ曲げでは、シートメタルは圧力パッドによってワイプダイに対してしっかりと保持されます。次に、パンチ (通常はストレート パンチ) が、ダイと圧力パッドを超えて伸びているシートの部分を押し、シートをダイの端で曲げます。ワイプ曲げは比較的簡単で、歪みを最小限に抑えながら正確な曲げを実現できます。エッジの正確な曲げが必要な大量生産用途でよく使用されます。

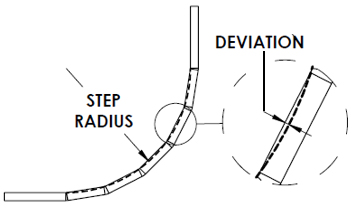

5.ステップベンディング

ステップ曲げはバンプ曲げとも呼ばれ、本質的には繰り返しの V 曲げです。この方法では、複数の小さな V ベンドを連続して実行することで、大きな半径のベンドまたは複雑な曲線を作成します。適用する曲げの数が多いほど、曲線が滑らかになり、鋭いエッジや不規則性が軽減されます。ステップ曲げは、円錐形のホッパーや除雪車など、大きな半径の曲げが必要な用途で広く使用されています。一般的なプレス ブレーキなどの標準ツールを使用して実行できるため、特に小ロット生産の場合、装置のセットアップが簡素化され、コストが削減されます。

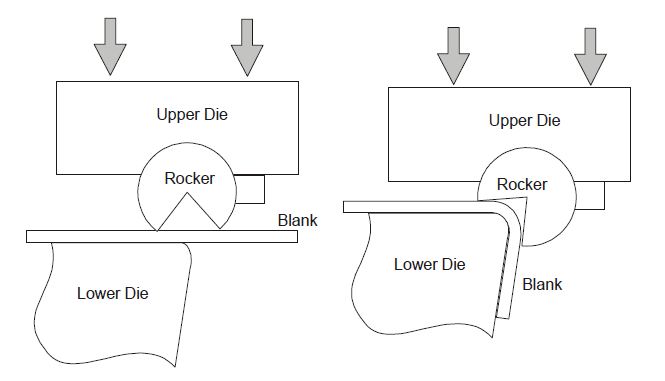

6.回転曲げ

回転曲げプロセスでは、板金またはチューブが金型にしっかりとクランプされ、曲げツール (通常は曲げアーム) が固定された金型の周りを回転して、材料を希望の角度に曲げます。この方法により、制御が向上し、表面の傷が最小限に抑えられます。材料応力を軽減します。

特に、回転曲げに薄肉のチューブやしわになりやすい材料が含まれる場合、内部に支持マンドレルを組み込んだ回転絞り曲げ技術がよく使用されます。このマンドレルは、曲げ内側のシワを防ぎ、高品質の結果を保証します。これは、他の曲げ方法と比較した回転絞り曲げプロセスの重要な利点の 1 つです。

板金曲げの設計上の考慮事項

板金曲げの設計には、最終製品が機能的および美的要件の両方を確実に満たすために、いくつかの重要な考慮事項が含まれます。考慮すべき主な要素は次のとおりです。

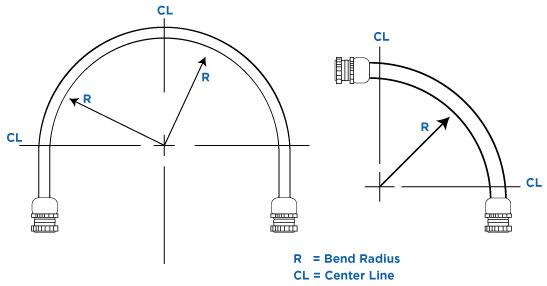

1.曲げ半径

曲げられた金属には、曲げに沿って半径が生じます。曲げ半径は、曲げの内側エッジの曲率を測定します。板金の曲げ半径は、曲げ材料、ツールの形状、材料の状態によって異なります。

曲げ半径が小さすぎると、材料に亀裂や永久変形が生じる可能性があります。一般的なガイドラインは、曲げ半径が少なくとも材料の厚さと同じかそれ以上であることを確認することです。さらに、特定のパーツのすべての曲げに一貫した曲げ半径を使用することをお勧めします。これにより、工具のセットアップが簡素化され、コストが削減されます。

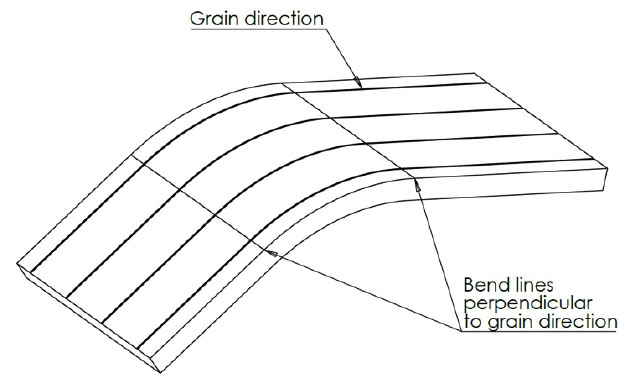

2.曲げ方向と向き

板金の曲げを設計するときは、曲げ方向が材料の粒子 (または繊維) の方向に対してどのような関係にあるかを慎重に考慮する必要があります。材料の粒子構造が分離しやすいため、粒子に平行に曲げると亀裂のリスクが高まります。ストレス下で。対照的に、結晶粒に対して垂直に曲げると延性が向上し、破損の可能性が減少します。さらに、曲げ方向を材料のせん断(または切断)方向に揃えることで、切断プロセス中に発生する可能性のある欠陥や微小亀裂の伝播を最小限に抑え、より優れた構造的完全性を確保します。

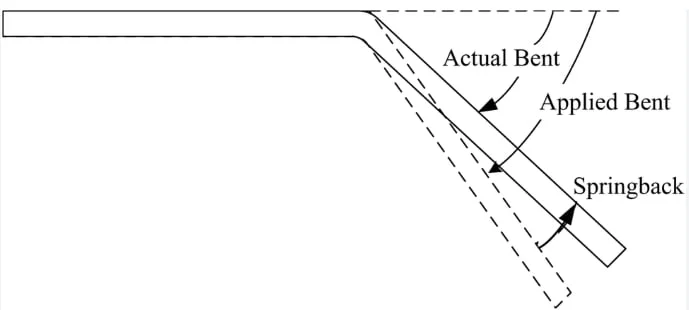

3.スプリングバックを曲げる

曲げスプリングバックは、板金成形において、曲げプロセスが完了した後に材料が部分的に元の形状に戻る現象です。これは主に、曲げ中に材料が弾性エネルギーを蓄えるために発生します。曲げ力が取り除かれると、金属の圧縮された内側と伸ばされた外側が平衡に戻ろうとし、結果としてスプリングバックが発生します。スプリングバックの量は主にいくつかの要因によって決まります。

圧縮強度: Materials with a higher tensile strength typically exhibit more springback.曲げ半径: Smaller bend radii generally lead to less springback, while larger radii cause more.ダイ開口幅: Wider die openings result in more springback due to reduced material constraint.素材の厚さ: When the bend radius is large relative to material thickness, springback increases.材料の種類: Different materials, such as aluminum, steel, and stainless steel, have varying elastic moduli. Higher elastic modulus leads to more significant springback.

スプリングバックに効果的に対処し、曲げ部品が設計仕様を確実に満たすようにするには、いくつかの補償戦略を採用できます。設計段階では、適切な材料の選択、金型設計の最適化、有限要素解析 (FEA) の使用により、製造の不確実性を軽減し、製造のための強固な基盤を構築することができます。生産中に、過剰曲げ、CNC 自動補正、およびダブルヒット曲げによりリアルタイムの調整が可能になり、最終製品の精度を確保できます。

4.曲げからの穴の距離

穴の位置が曲げに近すぎると、曲げプロセス中に材料が変形したり裂けたりする可能性があります。経験則として、穴、スロット、カットアウトなどのフィーチャは、曲げエッジから材料の厚さの少なくとも 3 倍離れた位置に配置する必要があります。

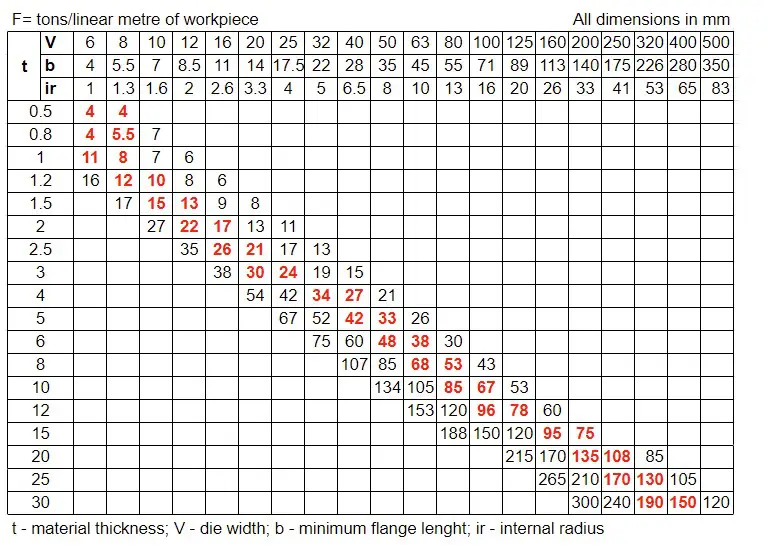

5.最小フランジ長さ

フランジが短すぎると、曲げの際にダイと適切に噛み合わず、不正確な曲げや材料の歪みが発生する可能性があります。通常、フランジの長さは材料の厚さの少なくとも 4 倍である必要がありますが、これは特定のダイ幅と材料特性によって異なる場合があります。問題を回避するには、曲げ力の表を参照して、材料の厚さとダイのセットアップに基づいて適切なフランジの長さを選択してください。

6.補償金の形成

成形補正は、曲げプロセス中の金属の変形を考慮する重要な計算です。簡単に言うと、補償を形成すると、初期設計段階でフラット パターンの長さ (曲げる前の金属シートの平らなサイズ) を正確に予測するのに役立ちます。これにより、曲げられた金属部品の形状と寸法が確実に正確になります。この補正を達成するための 2 つの重要なパラメータは、K ファクターと曲げ許容値です。

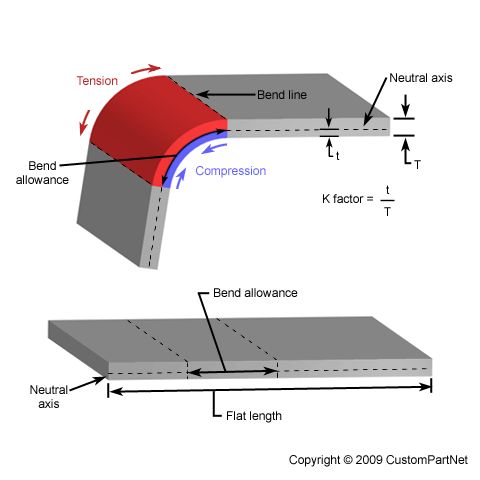

K ファクターは、材料の厚さ内の中立軸の位置を表す比率です。中立軸は、曲げ中に伸びも圧縮もしない材料内の層です。

K ファクターは、曲げに必要な材料の量を予測するのに役立ち、曲げ許容値を正確に計算するために重要です。通常、K ファクターの範囲は 0.3 ~ 0.5 ですが、材料の種類、厚さ、曲げ半径などの要因に基づいて変化する場合があります。

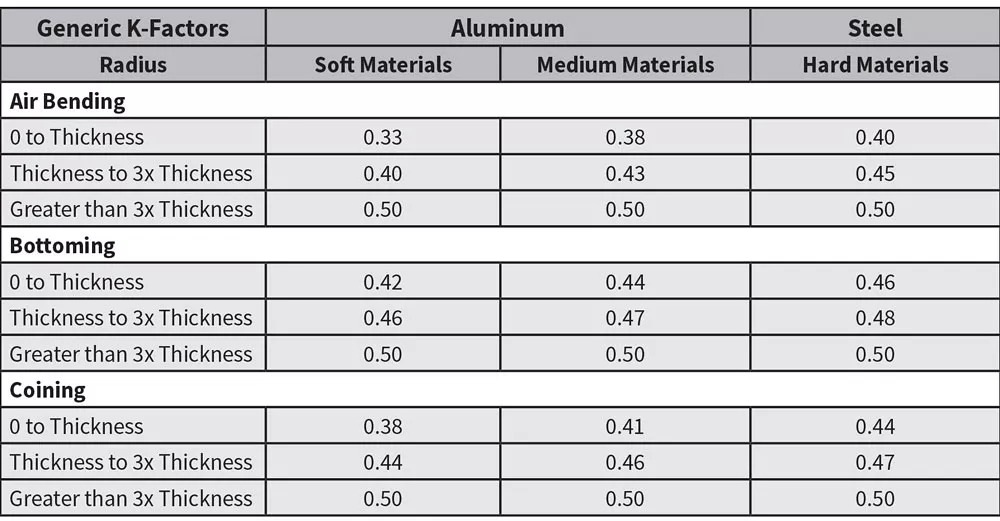

K ファクターの値を取得する 1 つの方法は、以下の一般的な K ファクター チャートから取得することです。これは、Machinery's Handbook の情報に基づいており、さまざまな用途の平均 K ファクター値を提供します。

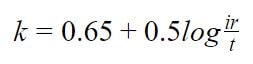

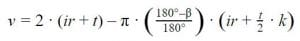

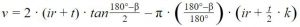

もう 1 つの方法は、計算式を使用することです。

ここで、k – k-factor (中立軸の位置を反映する定数)ir – 内側半径 (mm)t – 材料の厚さ (mm)

曲げ許容値は、曲げ領域の湾曲した中立軸の長さであり、曲げに必要な材料を計算し、フラット パターンの長さを決定するために使用されます。

曲げ許容値を計算するには、次の特定の式を使用する必要があります。

0 ~ 90 度の曲げの場合:

90 度から 165 度までの曲げの場合:

ここで、ß は曲げ角度(度単位)です。

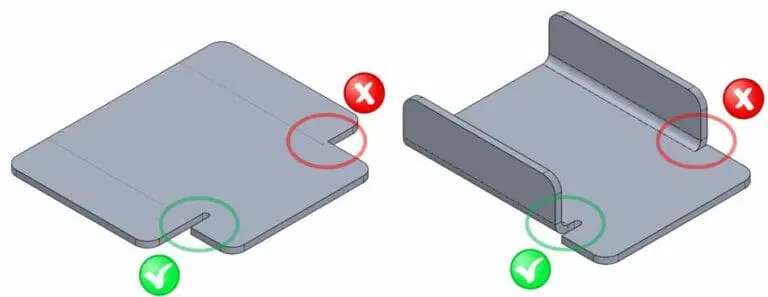

7.ベンドリリーフ

ベンドリリーフは、曲げプロセス中の破れ、歪み、または望ましくない変形を防ぐために、シート メタルの曲げの端に配置される小さなノッチまたは切り欠きです。シートメタルを曲げると、特にコーナーやエッジの近くで材料に大きな応力がかかり、亀裂や歪みが発生する可能性があります。ベンドリリーフは、金属がより自由に流れるスペースを提供することで、この応力を軽減します。

8.材質特性と厚さ

金属が異なれば、延性、強度、反発挙動などの特性も異なります。材料の厚さに応じた最小曲げ半径は、曲げを成功させるために非常に重要です。これらの特性を理解することは、適切な曲げ技術を選択し、材料の反応を予測するのに役立ちます。たとえば、アルミニウムのような材料は反発に細心の注意を払う必要がありますが、より硬い金属はひび割れを防ぐために曲げ方向を制限する場合があります。このトピックについては次のパートで詳しく説明します。

曲げ加工に適した板金材料は何ですか?

板金材料の曲げ適性は、延性、強度、成形性などの機械的特性、材料の厚さ、曲げプロセスの特定の要件、最終用途に大きく依存します。

特定の高張力鋼や鋳造金属など、延性が低いまたは硬度が高い材料は、曲げにはあまり適していないため、特殊なプロセスや追加の準備が必要になる場合があります。曲げに適した一般的な板金材料には次のようなものがあります。

5052 アルミニウム 5052 アルミニウムは汎用性が高く、優れた成形性と適度な強度により板金の曲げ加工に最適です。延性に優れているため、亀裂を生じることなく複雑な形状を作成できます。この合金は、特に海洋環境において強い耐食性も備えているため、屋外での使用に最適です。軽量な性質により最終製品の重量が軽減され、輸送時の燃料効率が向上し、設置コストが削減されます。

ステンレス鋼 耐久性、耐食性、高強度で知られるステンレス鋼は、要求の厳しい用途での板金曲げ加工に最適です。高温や化学薬品への曝露などの過酷な環境でも優れた性能を発揮するため、食品加工、医療機器、建築用途に適しています。強度があるため他の金属に比べて成形性は若干劣りますが、特定のグレード(304 や 316 など)を選択し、熱処理を行うことで成形性を高めることができます。滑らかで光沢のある表面は、完成品に美的価値も加えます。

軟鋼 軟鋼、または低炭素鋼は、入手可能で加工が容易なため、板金曲げ加工にコスト効率の高いオプションです。成形性に優れており、硬化が大きくならずにさまざまな形状が可能です。ステンレス鋼の耐食性やアルミニウムの軽量特性はありませんが、軟鋼はコーティングまたは塗装することで防錆性を高めることができます。その多用途性と低コストにより、自動車、建設、家具の製造で人気があります。

亜鉛メッキ鋼 亜鉛メッキ鋼板は耐食性を高めるために亜鉛の層でコーティングされており、屋外での使用に最適です。通常の鋼の成形性と強度を保持しているため、構造の完全性を損なうことなくさまざまな形状が可能です。その耐久性と手頃な価格により、フェンス、側溝、および強度、耐食性、コスト効率が重要なその他の用途に実用的な選択肢となります。

焼きなまし合金鋼 焼きなまし合金鋼は、材料を柔らかくするために熱処理され、成形性と延性が向上します。複雑な高精度曲げ加工に適しています。鋼の強度と優れた機械加工性および曲げ性を兼ね備えており、強度と柔軟性の両方が必要な用途に最適です。高い応力や温度変化に耐える能力もあり、要求の厳しい産業環境にも適しています。

銅と真鍮 銅と真鍮は、優れた成形性、耐食性、美的魅力で知られる非鉄金属です。銅は電気と熱の優れた伝導体であり、電気部品や熱交換器に最適です。銅と亜鉛の合金である真鍮は、銅の延性と亜鉛の強度のバランスが取れており、良好な強度を維持しながら成形が容易です。どちらの金属も研磨して光沢を持たせることができ、その耐食性と魅力的な外観により、建設や建築における装飾的および機能的用途で人気があります。

チタン チタンは軽量で強力な金属であり、特に海洋や航空宇宙用途などの過酷な環境における優れた耐食性で知られています。アルミニウムほど曲げにくくはありませんが、成形性に優れており、生体適合性があるため、医療用インプラントに適しています。チタンは強度対重量比が高いため、軽量化が重要な用途で価値を発揮します。

結論

他の板金製造プロセスと比較して、板金曲げには、構造強度の維持、コストの削減、設計の高い柔軟性など、明確な利点があります。また、接合部や溶接の数が減るため、部品の一貫性が向上し、溶接による欠陥や腐食が最小限に抑えられます。考え抜かれた設計と CNC プレス ブレーキなどの最新テクノロジーにより、正確な曲げ角度と形状を迅速かつ正確に実現できます。

Chiggo は、中国の大手板金成形サービスプロバイダーです。さまざまな業界の企業に高品質な曲げ加工サービスを提供します。また、大量生産向けのさまざまなスタンピング サービスや、複雑な部品向けの高度な CNC 機械加工も提供しており、お客様のあらゆる製造ニーズに確実にお応えします。私たちは、お客様の製品設計に協力し、お客様の特定の要件に最適な製造プロセスの選択をお手伝いできることをうれしく思っています。あなたのビジョンを実現するために一緒に働きましょう。