プラスチックは、工業用途において金属に比べて、軽量特性、耐食性、設計の柔軟性、優れた電気絶縁性、加工コストやメンテナンスコストの削減など、いくつかの利点をもたらします。改質された高性能エンジニアリング プラスチックが進化し続けるにつれて、従来の金属主体の用途の多くが現在、部分的または完全にプラスチックに置き換えられています。中でも ABS は、機械的強度、靱性、加工性、表面仕上げ性、コスト効率のバランスが優れている点で際立っています。プラスチックの中で重要な位置を占めており、汎用プラスチックとエンジニアリングプラスチックの間の橋渡し役として機能します。

この記事では、ABS プラスチックとは何か、機械加工におけるその利点と課題、ABS 部品の一般的な用途、効果的な機械加工のための専門家のヒントについて説明します。さらに詳しく知りたい場合は、読み続けてください。

ABSプラスチックとは何ですか?

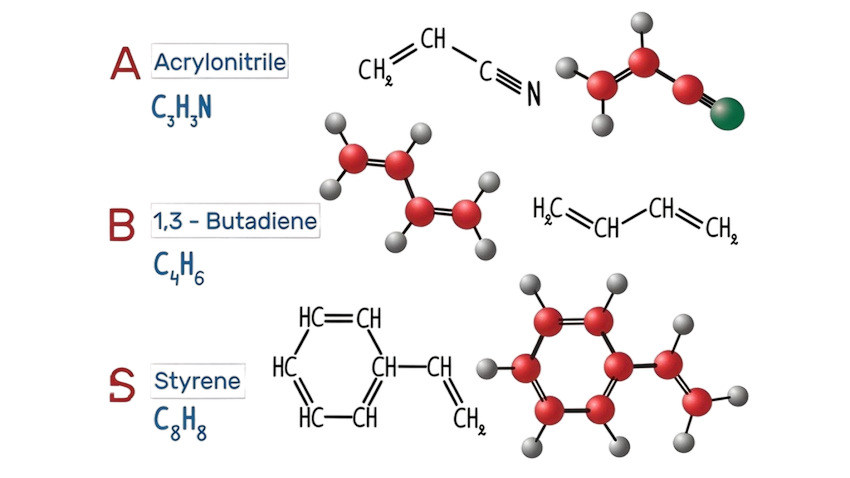

ABS (アクリロニトリル ブタジエン スチレン) は、3 つのモノマー成分 (アクリロニトリル、ブタジエン、スチレン) とその他の任意の添加剤を組み合わせて製造される、低コストの熱可塑性ポリマーです。その主要なプロパティの一部は次のとおりです。

- 密度: 通常 1.02 ~ 1.06 g/cm3

- 硬度:ロックウェル R95 ~ R110

- 靭性: 200 - 215 J/m (室温); 20~160J/m(低温)

- 引張強さ:4,300~6,200PSI(30~43MPa)

- 破断伸び:10%~50%

- 収縮率:0.4%~0.9%

- 最高温度: 連続使用時: 80°C ~ 100°C (176°F ~ 212°F)

- 断熱性: 0.14 - 0.20 W/m.K

ABS の 3 つのモノマーの相乗的な組み合わせにより、靭性 (B コンポーネント)、硬度 (A コンポーネント)、および加工性 (S コンポーネント) が提供されます。これらの比率を調整することで、プロパティを微調整できます。この柔軟性に加えて、プロトタイプや製品に機械加工された ABS プラスチックを選択すると、次のような利点があります。

- 衝撃による破損に強く、低温でも靭性を維持します。

- 安定した構造強度と耐摩耗性を提供します。

- 確実な電気絶縁を実現します。

- 希酸、アルカリ、グリースに耐えます。

- 優れた費用対効果を実現し、ほとんどの一般的な要件を満たしながら、高性能プラスチックよりも大幅に手頃な価格を実現します。

- 表面光沢が高く、着色が容易で、塗装、電気めっき、真空塗装、転写印刷、スクリーン印刷などの二次加工が可能で、多彩な美観効果を実現します。

- Supports versatile forming processes, including injection molding, extrusion, 3D printing, and CNC加工.

- 他のプラスチック (ABS/PC 合金、ABS/PBT 合金など) とブレンドしたり、ガラス繊維、鉱物フィラー、難燃剤、強化剤を追加したりして、機械的、熱的、および難燃性の特性を強化する改質が可能です。

ただし、ABS は高温に弱いことに注意することが重要です。長時間熱にさらされると変形や劣化が生じる場合があります。屋外で使用すると、時間の経過とともに劣化したり色褪せたりする可能性があるため、保護のために紫外線安定剤が必要です。 ABS は、芳香族化合物、ケトン、エステルなどの特定の化学物質に対する耐性も限られています。

CNC 加工 ABS の利点

ABS は、特に大規模生産やラピッド プロトタイピングにおいて、射出成形や 3D プリンティングと関連付けられることがよくあります。ただし、CNC 加工は特定の用途では明確な利点をもたらします。 CNC 加工 ABS を選択する主な利点は次のとおりです。

- 高価な金型を作成する必要がないため、複雑な形状と厳しい公差を持つ ABS 部品を製造するための費用対効果の高い方法です。

- CNC 加工には溶解や硬化のプロセスが含まれないため、ABS は強度や靭性などの機械的特性を完全に保持します。

- CNC 加工により、滑らかな表面と目に見える工具跡が最小限に抑えられた ABS 部品が生成されるため、後処理の必要性が軽減されます。層のラインが残ることが多い 3D プリントや、ウェルド ライン、フロー ライン、ヒケが生じる可能性がある射出成形とは異なり、CNC 加工は一貫した表面品質と精度を実現します。

- 少量のバッチまたはプロトタイプの場合、CNC 機械加工 ABS は、射出成形金型の設計と製造の長いプロセスと比較して、より短い納期を実現します。これにより、開発とテストのフェーズがスピードアップします。

CNC 加工における ABS の課題

他の機械加工されたプラスチックと同様に、ABS プラスチックの 2 つの非常に一般的な機械加工欠陥は、歪みと表面仕上げの不良です。

1. ABS の歪みは、加工中または加工後に材料が反ったり、曲がったり、変形したりするときに発生します。これは通常、次の理由で発生します。

- ABS は熱たわみ温度が比較的低く、熱伝導率が低いです。その結果、加工現場に熱が急速に蓄積し、材料が軟化して変形する可能性があります。

- 一般的に機械加工される金属と比較して、ABS プラスチックは加熱されると大幅な熱膨張を経験します。 これにより、経験の浅い機械工が材料を過剰に除去してしまう可能性があり、これは部品が冷えて収縮すると明らかになります。

- 不適切な切削速度、送り速度、または鈍い工具を使用すると、過剰な熱が発生し、変形が生じる可能性があります。

- 固定が不十分だと、加工中に部品が動いたり曲がったりして、歪みが生じる可能性があります。

2. ABS プラスチックの CNC 加工におけるもう 1 つの共通の課題は高品質の表面仕上げを実現することです。金属やより硬い材料と比較して、ABS は加工中にツーリングマークやビビリラインが発生しやすくなります。不適切な加工パラメータや工具の振動により、これらの問題が悪化することがよくあります。これらの欠陥により、ABS フィッティングの完全性が損なわれ、漏れの可能性が生じたり、透明な ABS 部品が曇って見えたりする可能性があります。

ABS を効果的に CNC 加工するためのヒント

ABS プラスチックの加工に伴う落とし穴を避けるために、効率的で高品質な結果を達成するための役立つヒントをいくつか紹介します。

マシングレードのABSプラスチックを使用

3 つのモノマーの比率、分子量、添加剤を調整することで、いくつかの異なるグレードの ABS プラスチックを製造できます。マシングレードの ABS は、機械加工用に特別に設計されています。メルトフローに最適化された押出グレードや射出成形グレードの ABS とは異なり、マシングレード ABS には熱安定剤が配合されており、切断プロセス中の摩擦熱による変形を防ぎ、低い内部応力、高い剛性、寸法安定性を示します。 。 フライス加工、旋削または穴あけにより、高精度の部品と優れた表面仕上げを実現します。

適切な切削工具を使用する

高張力鋼やチタン合金の加工用に設計された工具は、ABS プラスチックには最適ではありません。 ABS を加工する場合は、高速度鋼 (HSS) および超硬工具が一般的に使用されます。鋭い刃先を維持することは、切削抵抗を最小限に抑え、熱の蓄積を減らし、材料の軟化や溶融を防ぐために不可欠です。

最適な結果を得るには、10° ~ 15° のポジティブすくい角、5° ~ 10° の逃げ角、および小さな刃先半径を持つ工具を使用して、効率的な切りくず除去を促進し、発熱を低減します。通常、摩擦を最小限に抑えるためにコーティングされていない超硬工具が好まれますが、付着が懸念される場合には、TiN (窒化チタン) や DLC (ダイヤモンドライク カーボン) などの低摩擦コーティングを施した工具を使用すると、切りくずの固着を防止し、表面品質を向上させることができます。

切断パラメータを調整する

ABS は熱に敏感であり、過度の切断速度は局所的な過熱を引き起こし、材料の軟化または溶解を引き起こす可能性があります。工具の直径と切り込み深さに応じて、通常は 1,000 ~ 3,000 RPM のスピンドル速度を使用することをお勧めします。比較すると、スチールやアルミニウムなどの金属は、多くの場合 5,000 ~ 10,000 RPM 以上の、はるかに高い切断速度に耐えることができます。

送り速度が高すぎるとビビリや表面仕上げが粗くなる可能性があり、一方、送り速度が低すぎると工具とワークピースの間に摩擦が発生し、過剰な熱が発生する可能性があります。 ABS を加工する場合、プラスチックが伸びたりバリが発生したりしないように、送り速度のバランスをとることが重要です。さらに、1 回のパスで深い切り込みを入れると、局所的な熱が増大し、変形や溶融が発生する可能性があります。代わりに、複数の浅いカットを選択して、熱の蓄積を効果的に制御し、寸法安定性を維持します。

適切な冷却剤を使用する

ABS プラスチックは、クーラントが適切に適用されていない場合、加工中に過熱して変形する傾向があります。ただし、すべての冷却剤が ABS に適しているわけではありません。この材料は特定の芳香族溶剤に敏感であり、表面の亀裂や劣化を引き起こす可能性があります。これらの問題を回避するには、常に非芳香性のプラスチック固有の冷却剤を選択してください。

油ベースまたは乳化クーラントに依存することが多い金属の機械加工とは異なり、ABS は融点が比較的低いため (約 220°C)、低温で効率的な冷却を必要とします。水溶性クーラントは、材料の完全性を維持しながら効果的に熱を放散するため、ABS の加工に非常に効果的です。

プラスチック固有のクーラントは、切削強度に応じてさまざまな形で適用できます。オプションには、軽度の冷却用の加圧ガスのジェット、中程度の冷却用の連続ミスト、またはより要求の厳しい操作での強力な冷却用の流動液体が含まれます。

ABSプラスチックをアニールする

内部応力を緩和し、寸法安定性を向上させるには、機械加工の前に ABS プラスチックをアニーリングすることを検討してください。アニーリングでは、熱処理炉で材料を徐々に加熱し、適切な温度に保持した後、ゆっくりと冷却します。

この制御されたプロセスにより、内部応力が均等に軽減され、材料の機械加工性と安定性が向上します。機械加工中の亀裂や反りの可能性を軽減するため、複雑な形状や薄肉の部品に特に有益です。

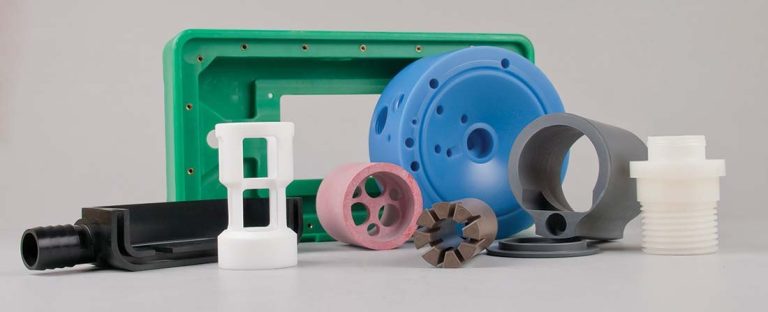

CNC 加工 ABS 部品の一般的な用途

ABS は、成形が容易で、強力で安定したプラスチックを必要とする用途に人気があります。 CNC 加工は、少量生産、高精度のカスタム部品に独自の利点をもたらします。 CNC 加工 ABS の典型的な用途をいくつか示します。

カスタム ハウジングおよびエンクロージャ: ABS は、正確な寸法と信頼性の高いパフォーマンスが要求されるカスタム電子ハウジング、計器エンクロージャ、保護ケースの製造によく使用されます。

自動車部品: 自動車産業では、ABS は、精密で高品質な仕上げが必要なインテリア トリム、ダッシュボード コンポーネント、特殊な取り付け部品を製造するために機械加工されます。

消費者向け製品アクセサリ: ABS は、ヘッドフォン パーツ、マウント、その他の特殊なガジェットなどのカスタマイズされた消費者向けアクセサリの製造に使用されます。

おもちゃ: ABS は滑らかな仕上げなので、アクション フィギュア、ボードゲームのピース、パズルなどのおもちゃに適した素材です。有名な例は、耐久性と精密な機械加工性により ABS で作られているレゴ ブロックです。

医療プロトタイピング: ABS は、医療器具やツール用のカスタマイズされたブラケット、固定具、筐体などの医療機器のプロトタイピングに最適な素材として機能します。

治具と治具: 製造作業では、組み立てや生産プロセスを容易にする耐久性のある治具、治具、工具補助具を作成するために ABS が使用されます。

教育モデル: CNC 加工 ABS は教育モデルやデモンストレーション ツールによく使用され、対話型学習環境での加工の容易さと耐久性が高く評価されています。

少量生産: 射出成形用の金型の作成が非現実的または高価すぎる場合、ABS は小バッチ生産の場合、費用対効果の高いソリューションを提供します。

Chiggo を使用してカスタム機械加工 ABS パーツを作成する

Chiggo では、高品質のプラスチック CNC 加工サービスを競争力のある価格で提供しています。 20 年以上の経験を持つ当社の専門エンジニアと機械工は、ABS などの材料の処理を専門とし、お客様の部品が表面仕上げと公差の要件を満たしている、またはそれを超えていることを確認します。今すぐ Chiggo と提携して、次の ABS 加工プロジェクトを大成功に導くお手伝いをさせてください。まずは今すぐお問い合わせください。