無電解ニッケルめっきは 20 世紀半ばに誕生しました。 1944 年、アブナー ブレナー博士とグレース E. リデル博士は、伝統的な電気めっき を研究していました。は、電流を使用せずに金属表面にニッケルを堆積させる方法を偶然発見しました。この画期的な進歩が無電解ニッケルめっきの開発につながりました。それ以来、この技術は継続的に進化し、その用途はエレクトロニクスや航空宇宙から石油・ガス、自動車、防衛産業まで拡大しました。この記事では、無電解ニッケルめっきの仕組み、その利点、特性、用途などについて説明します。

無電解ニッケルめっきとは何ですか?

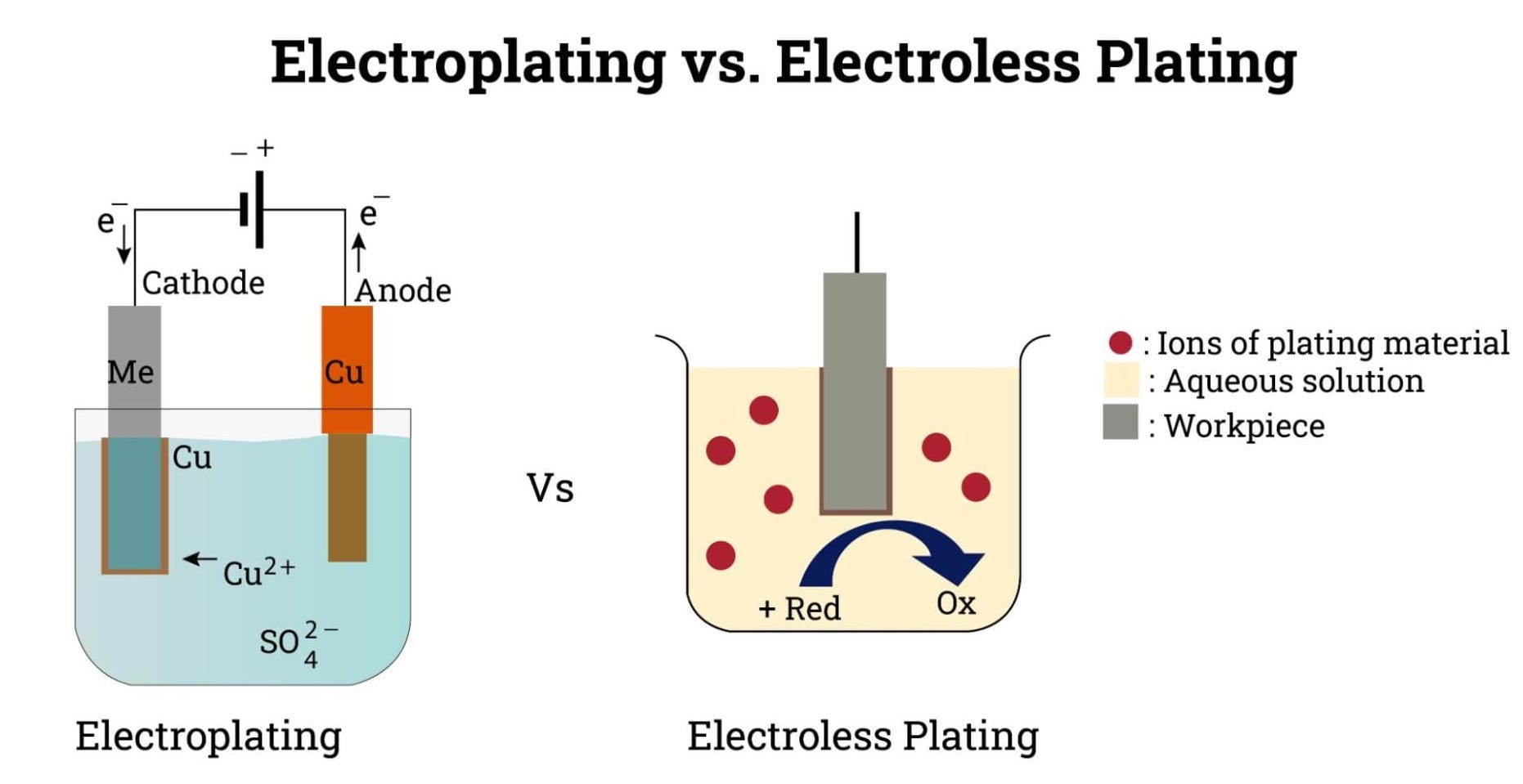

無電解ニッケルめっき (ENP) は、外部電流を必要とせずに、金属やプラスチックなどの固体基板上にニッケル合金の均一な層を堆積させる自己触媒化学プロセスです。基板上の金属イオンを還元するために電気を必要とする従来の電気めっきとは異なり、無電解めっきは、化学還元剤である次亜リン酸ナトリウムに依存してニッケルの析出を促進します。

このプロセスにより、複雑な形状や、スロット、穴、チューブの内部などの届きにくい内部表面でも、一貫した均一なコーティング厚さが得られます。堆積されたニッケル層は、耐食性、硬度、耐摩耗性、さらには潤滑性や磁気特性を改善することにより、基板の表面特性を向上させます。通常、メッキ後にさらなる表面仕上げ、機械加工、研削は必要ありません。

無電解ニッケルめっきと電気ニッケルめっき: 主な利点

電気メッキニッケルメッキは、コスト効率と大量生産への適性から一般に使用されますが、無電解ニッケルメッキは、その独特の利点により特定の用途で好まれることがよくあります。

均一なコーティング厚さ

ENP のすべての用途において非常に重要な機能は、ボール バルブやねじ部品などの重要な寸法を持つ複雑な部品であっても、非常に均一な厚さのコーティングを生成できることです。プロセスの自己触媒的性質により、重要な領域で過剰めっきまたは不足めっきを引き起こす可能性のある高電流領域または低電流領域がありません。厚さを厳密に制御して、コンポーネントの表面全体にわたって均一な堆積速度を確保できます。さらに、ENP コーティングの滑らかで一貫した表面により、摩擦が軽減されます。

優れた耐食性

無電解ニッケルめっきは、電気めっきニッケルよりも多孔質ではありません。特に、高リン ENP コーティングは非晶質構造を示し、腐食性物質の侵入経路を減少させます。これにより均一で緻密なバリアが形成され、耐食性が大幅に向上するため、過酷な化学環境や海洋環境に最適です。

導電性や追加の設備は不要

このめっき方法では、基板を導電性にする必要も、導電性を持たせるために処理する必要もありません。また、電源、陽極、複雑な設備も不要になります。無電解めっきは最小限の設備要件でセットアップコストを大幅に削減し、安全上のリスクを軽減します。

さらなる硬度と耐摩耗性

ENP 堆積物は熱処理すると、クロムと同じ硬度の約 90% に達します。低リン EN コーティングは、めっきされた状態でロックウェル スケール (Rc) で最大 63 と測定されます。比較すると、電解めっきで作成されたタイプ II 光沢ニッケルめっきのめっき硬度は 50+ Rc です。

無電解ニッケルめっきはどのように機能しますか?

ステップ 1: 表面の準備

あ。洗浄と脱脂

まず、部品の表面を徹底的に検査および洗浄して、オイル、グリース、酸化物などの汚染物質を除去し、ニッケル層の良好な接着を確保します。

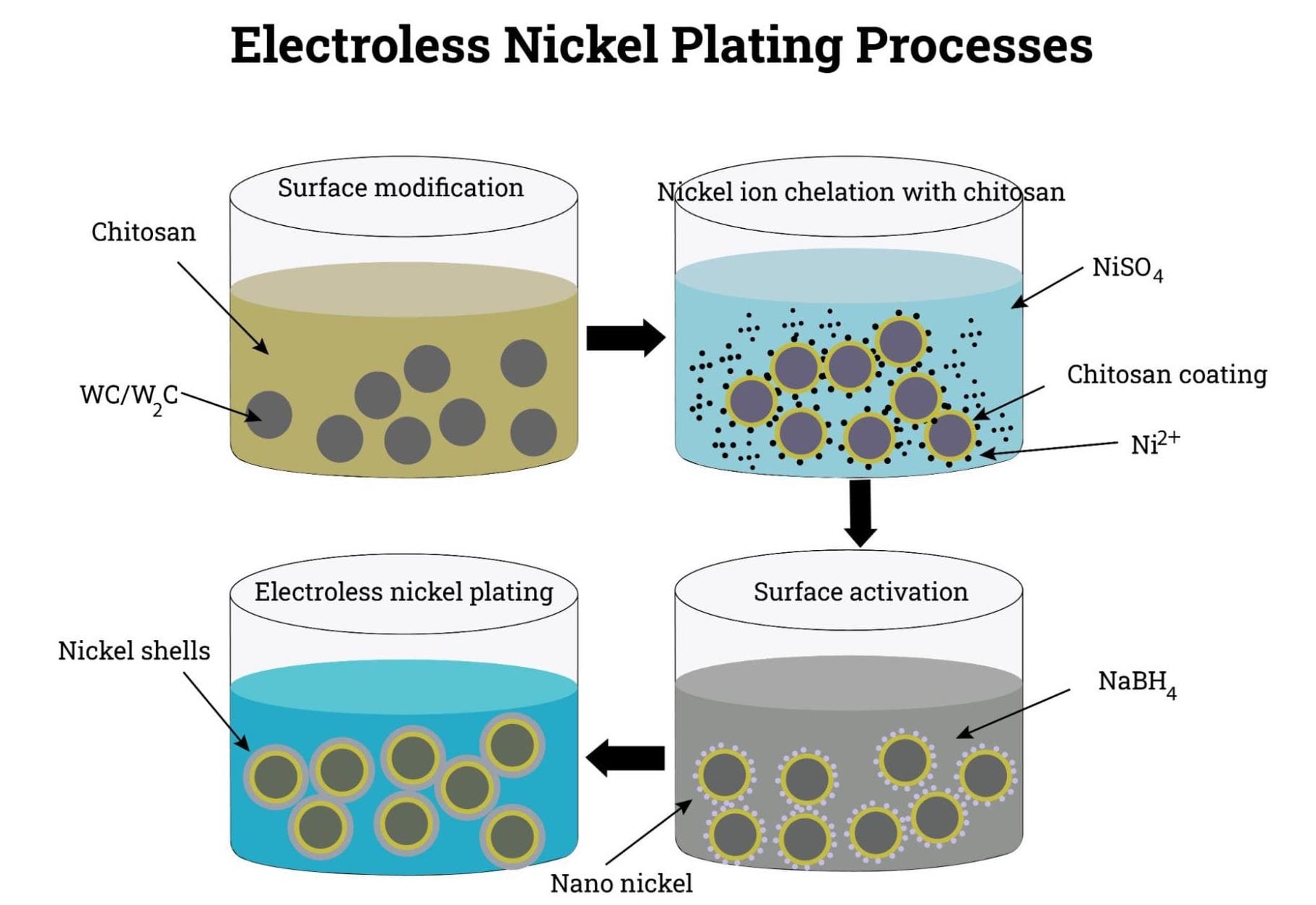

b.活性化 (非金属基板または不動態金属の場合)

非金属材料 (プラスチックやセラミックなど) には本質的に触媒活性がありませんが、不動態金属 (ステンレス鋼やアルミニウムなど) は表面に緻密な酸化物または不動態層を形成する傾向があり、これがコーティングの密着性やニッケルイオンの還元を妨げます。これらの材料で作られた部品は通常、表面を活性化して無電解ニッケルめっきの密着性と均一性を向上させるために化学浴に浸す必要があります。

炭素鋼や銅などの活性金属の場合、通常は専用の活性化ステップが不要であることは注目に値します。洗浄や酸エッチングなどの標準的な前処理ステップの後、基板表面は十分に活性化され、無電解ニッケルめっきを直接進めることができます。

ステップ 2: 自己触媒反応プロセス

このプロセスの中心となるのはめっき液です。めっき浴にはいくつかの重要な要素が含まれています。

ニッケル源: Provides nickel ions, typically sourced from nickel sulfate or nickel chloride. 還元剤: Commonly sodium hypophosphite, although sodium borohydride and DMAB (dimethylamine borane) are also used, which reduce nickel ions to metallic nickel.

錯化剤: Bind with nickel ions to keep them in solution and control the deposition rate, examples include lactic acid and acetic acid.バッファ: Maintain the desired pH level of the solution, such as acetic acid or sodium acetate.安定剤: Prevent unwanted decomposition of the bath, typically trace amounts of compounds like lead or sulfur.

このプロセスをよりわかりやすく説明するために、次亜リン酸ナトリウム (NaH2PO2) を還元剤として使用し、溶液内で起こる主な化学反応を調べます。

次亜リン酸ナトリウムの酸化 H2 PO2− + H2 O → H2 PO3− + 2H+ +2e− ニッケルイオンの低減 Ni2+ +2e− →Ni 全体的な反応 Ni2+ + 2H2 PO2− + 2H2 O → Ni + 2H2 PO3− + 2H+

無電解ニッケルめっき中の主な化学反応。 重要なポイント:

最初のニッケル層が堆積されると、それが反応の触媒として機能し、外部電力を必要とせずに連続堆積が可能になります。

次亜リン酸イオンからのリンの一部がニッケルと共堆積し、ニッケル - リン合金が形成されます。リン含有量は、硬度や耐食性などのコーティングの特性に影響を与えます。

無電解ニッケルコーティングは通常、リン含有量に基づいて低リン (2 ~ 5% P)、中リン (6 ~ 9% P)、および高リン (10 ~ 13% P) に分類されます。次のセクションでは、リンレベルの変化が無電解ニッケル層の特性にどのような影響を与えるかを詳しく見ていきます。

Step3: めっき後の工程

ニッケルの堆積が所望の厚さに達したら、部品を徹底的にすすぎ、乾燥させます。これらは通常、硬度をさらに向上させ、コーティングと基材の間の結合を強化し、コーティング内の内部応力を軽減するために熱処理されます。

無電解ニッケルめっきの析出物性

前のセクションでは、リン含有量と熱処理の両方が無電解ニッケル コーティングの特性に影響を及ぼし、それらがコーティングの構造に影響を与えるという基礎的な論理があることを学びました。次に、これらの要因が特定の特性にどのような影響を与えるかを検討します。これは、特定の用途や性能要件に適したタイプの無電解ニッケルめっきを選択するために不可欠です。

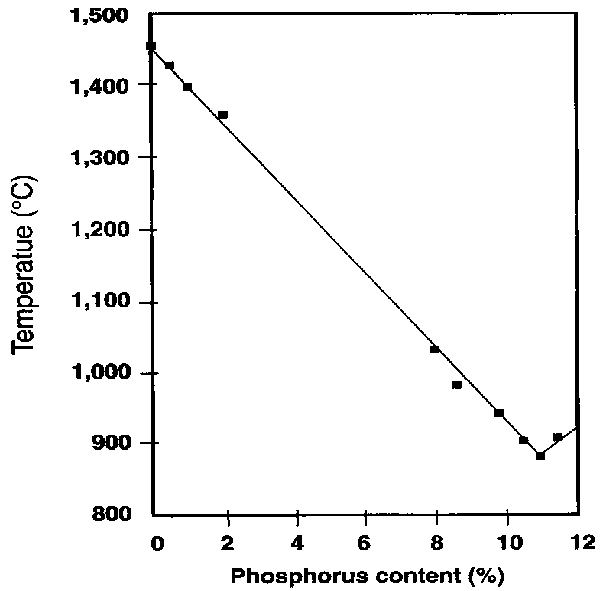

融点

無電解ニッケルには、純ニッケルのような高温耐性がありません。ニッケルにリンを添加すると、合金の融点がほぼ直線的に下がります。 たとえば、純ニッケルの融点は約 1455°C ですが、約 11% のリンを添加すると、ニッケル - リン系の共晶点である約 880°C まで下がります。この融点の大幅な低下により、高温環境での無電解ニッケルの使用が制限されます。

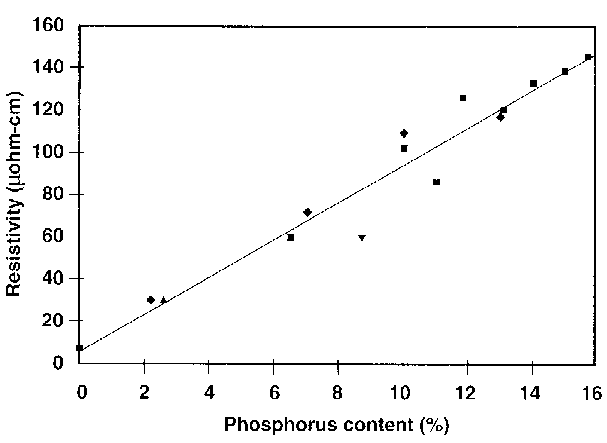

電気的特性

EN 堆積物は中程度の導電性を持っていますが、リン含有量が増加すると導電性は低下します。リンの共析出によりニッケルの結晶格子が破壊され、アモルファスまたは微細な結晶構造が形成されます。この構造変化により電子散乱が増加し、抵抗率が上昇します。

高リンコーティングは通常、50 ~ 200 マイクロオーム/cm の抵抗率を示し、接点、開閉装置、熱交換器チューブなどの用途に有益な絶縁性と導電性のバランスを提供します。熱処理によりこれらの特性をさらに変更することができます。抵抗率は約 150°C で減少し始め、リン化ニッケルの析出による構造変化により 260°C と 280°C の間で最も顕著な減少が起こります。

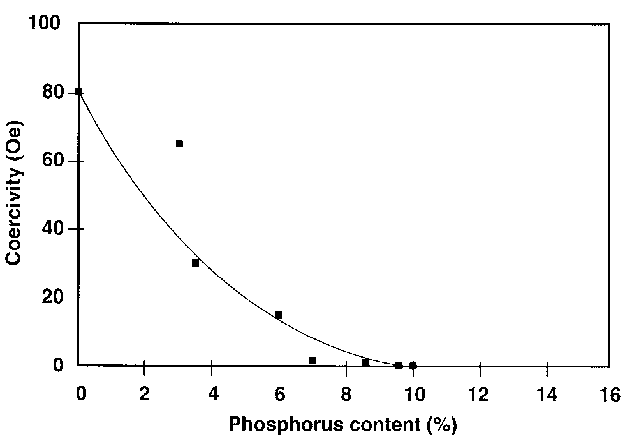

磁気特性

純ニッケルの強磁性は、リン含有量が増加すると大幅に減少します。 10.5% を超えるリンを含む ENP 堆積物は通常非磁性であり、この特性により、高リン無電解ニッケル コーティングの主な用途の 1 つである、メモリ ディスク製造における磁性コーティングの下層としての使用が可能になります。この非磁性状態は、260℃で短時間熱処理した後でも保持されます。ただし、長時間またはより高温の熱処理を行うと、リン化ニッケルの析出が発生し、強磁性特性が増加する可能性があります。

熱特性 (熱膨張係数、CTE)

ENP コーティングの熱膨張係数 (CTE) は通常、11.1 ~ 22.3 μm/m°C の範囲です。低リンコーティングの CTE は純ニッケルに近いか、それを超えて高くなりますが、高リンコーティングの CTE は大幅に低くなります。基板に適合する適切な CTE を選択することは、構造の完全性を確保し、コンポーネントの寿命を延ばし、温度変動による亀裂や剥離のリスクを軽減するために不可欠です。

耐食性

耐食性は、無電解ニッケルめっきが広く使用される主な理由の 1 つです。ただし、さまざまな種類の無電解ニッケル コーティングの性能は環境条件によって異なります。高温で強アルカリ性の環境では、低リンコーティングの方が高リンコーティングよりも優れた耐食性を発揮します。対照的に、高リンコーティングは中性または酸性環境で優れた耐食性を提供します。

無電解ニッケルめっきは犠牲コーティングではなくバリアとして機能するため、コーティングの厚さと気孔率の低さが耐食性にとって重要です。気孔率が低く、コーティングが厚くなるほど、耐食性が向上する傾向があります。さらに、高リンコーティング (リン含有率 10% 以上) は、その非晶質構造により細孔が発生する可能性が低いため、耐食性が向上します。

特に高リンコーティングでは、熱処理により微小亀裂が形成される可能性があることに注意することが重要です。これらの亀裂により、腐食性媒体がコーティングに侵入し、耐食性が低下する可能性があります。

苛性溶液 N02200(ニッケル200) JP コーティング 軟鋼 S31600 (316SS) LP MP HP 45% NaOH + 5% NaCl @ 40°C 2.5 0.3 0.3 0.8 35.6 6.4 45% NaOH + 5% NaCl @ 140°C 80.0 5.3 11.9 失敗した データなし 27.9 35% NaOH @ 93°C 5.1 5.3 17.8 13.2 94 52.0 50% NaOH @ 93°C 5.1 6.1 4.8 9.4 533.4 83.8 73%NaOH @ 120°C 5.1 2.3 7.4 失敗した 1448年 332.7

苛性溶液中での無電解ニッケルコーティングの腐食速度と他の一般的に使用される材料との比較。すべての腐食率はミクロン/年、100 日間の暴露で表示されます。 硬度

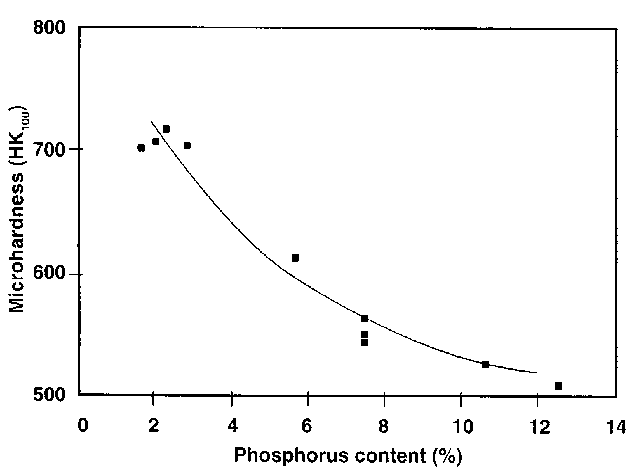

堆積したままの状態では、リン含有量が増加するにつれて、無電解ニッケルコーティングの硬度は低下します。低リンの無電解ニッケルコーティングは、堆積したままの状態でより高い硬度を示します。ただし、すべての無電解ニッケル コーティングは電気めっきニッケルよりも硬いです。たとえば、無電解ニッケル コーティングのビッカース硬度 (HK100) は通常 500 ~ 720 の範囲ですが、電気めっきニッケルの硬度は 150 ~ 400 HK100 の間にすぎません。

さらに、リン含有量に関係なく、すべての種類のコーティングの硬度は熱処理後に大幅に増加し、約 850 ~ 950 HK100 に達します。この硬度レベルはクロムめっきの硬度に近いか、それと同等です。これが、高い硬度と耐摩耗性が必要な用途で無電解ニッケルめっきが徐々にクロムめっきに取って代わられる理由の1つです。

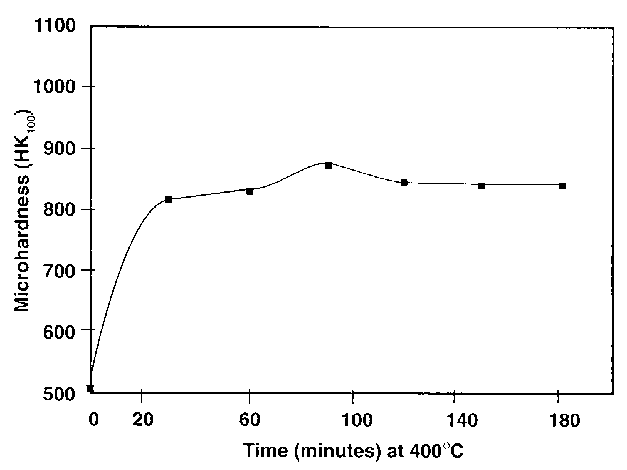

高リン堆積物の熱処理挙動

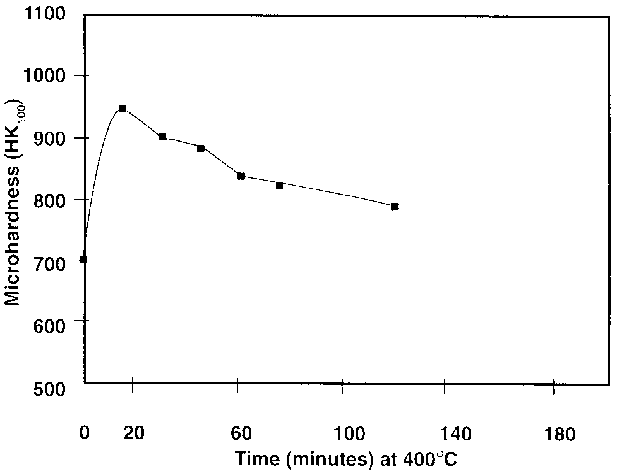

低リン堆積物の熱処理挙動

ただし、熱処理挙動は、高リンコーティングと低リンコーティングでは大きく異なります。上図に示すように、400℃の熱処理下では、低リン皮膜は初期の短期間で硬度が急激に増加します。しかし、長時間の熱処理により再結晶化や粒成長が起こり、徐々に硬度が低下していきます。したがって、低リンコーティングは短時間の高温熱処理に適しています。対照的に、高リン皮膜は長時間の熱処理後でも安定した硬度を維持するため、長時間の熱処理に最適です。

下の表は、最高の硬度を達成するための無電解ニッケルめっきの 3 つの推奨熱処理方法を示しています。

リン含有量 (%) 熱処理 2~5 400°~425°Cで1時間 6~9 375°~400°Cで1時間 10~13 375°~400°Cで1時間

最大の硬度を得るための熱処理条件 。耐摩耗性

低リン無電解ニッケルコーティングは硬度が高いため、堆積したままの状態で優れた耐摩耗性を示します。中リンコーティングの耐摩耗性は低リンコーティングよりわずかに低く、中間の範囲に属します。高リンコーティングは、非晶質構造であり、堆積したままの状態では硬度が低いため、一般に耐摩耗性が低くなります。

熱処理によりあらゆる種類のコーティングの耐摩耗性が向上しますが、低リンコーティングは熱処理後に特に顕著になります。耐摩耗性は電気めっきクロムの耐摩耗性に近づき、高リンコーティングよりも優れています。

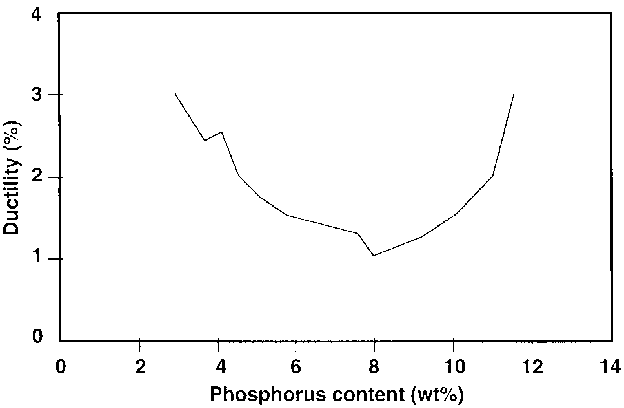

延性

リン含有量は、無電解ニッケルコーティングの延性に最小限の影響を与えます。低リンコーティングと高リンコーティングはどちらも延性が比較的低く、両者の違いはわずかです。破断点伸びは通常、わずか 1% ~ 2.5% であり、無電解ニッケル コーティングの延性は熱処理後にさらに低下します。

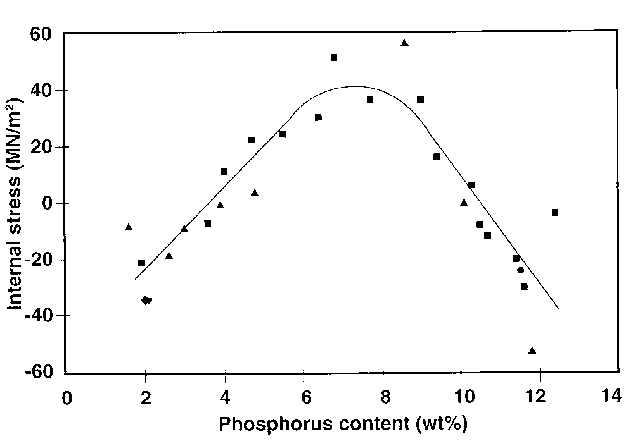

内部応力

内部応力とは、コーティング自体の内部で発生する応力を指し、コーティングの寸法安定性に影響します。引張応力は堆積物を収縮させ、圧縮応力は堆積物を膨張させ、亀裂や層間剥離を引き起こす可能性があります。 ENP の内部応力は、めっき浴の組成、温度、pH を調整すること、およびめっきプロセスのパラメーターを最適化することによって管理できます。高リンコーティングは通常、新しい溶液中で圧縮応力を示しますが、低リンコーティングは新しい浴と古い浴の両方で圧縮応力下に残ります。ただし、中程度のリンのコーティングは引張応力を示す傾向があります。

はんだ付け性、溶接性

EN コーティングははんだとよく接着し、電子部品とワイヤ間の強力かつ信頼性の高い接続を促進します。特に、低リン EN コーティングは、表面が滑らかであるため、はんだ接着力が向上し、高リン コーティングと比較してより強力なはんだ接合が促進されます。

ただし、EN コーティングは溶接には適していません。溶接に伴う高温は、ニッケル層内に酸化や脆性相の形成を引き起こし、溶接を弱める可能性があります。高リンのコーティングはこれらの条件下で特に脆くなる傾向がありますが、低リンのコーティングは耐熱性が優れている可能性がありますが、それでも極端な温度が伴うため溶接には適していません。

無電解ニッケルめっきの有利な用途

無電解ニッケルめっきは、その卓越した特性により、特にステンレス鋼などの従来の材料がコスト効率が悪い、または実現不可能な場合に、複数の業界で広く使用されています。メーカーは、アルミニウム合金、炭素鋼、低級ステンレス鋼などの代替材料に対して、通常、性能基準を満たすために保護コーティングを必要とするため、このめっきアプローチを選択します。以下は、無電解ニッケルめっきが最も有益であることが証明されている主要な産業と部品です。

外食産業

無電解ニッケルめっきは、食品と直接接触しないものの、高い耐食性とメンテナンスの容易さが求められる部品として、食品業界で広く使用されています。一般的な用途には、食肉加工、穀物取り扱い、パン屋、ファストフード機器、醸造所、鶏肉加工用の機械のベアリング、ローラー、コンベヤ システム、油圧システム、ギアなどがあります。

石油・ガス産業

石油およびガス部門の部品は、過酷な腐食環境に頻繁にさらされます。無電解ニッケルめっきは、バルブ、ボールおよびプラグ継手、バレル、パイプ継手などのコンポーネントに耐久性のある保護層を提供し、この業界の厳しい用途に優れた耐食性と耐摩耗性を提供します。

自動車産業

無電解ニッケルめっきは、ショックアブソーバー、シリンダー、ブレーキピストン、ギアなどの自動車の重要部品の耐久性と性能を向上させます。コーティングの均一な厚さと摩擦抵抗により、部品の寿命と車両全体の性能が向上します。

航空宇宙産業

航空宇宙では、バルブ、ピストン、ポンプ、ロケットの重要部品などの部品に無電解ニッケルめっきが適用されるため、精度と信頼性が非常に重要です。均一な蒸着により、複雑な形状でも一貫したコーティング厚さが保証され、極端な条件下での耐久性と信頼性が向上します。

化学処理産業

この業界では攻撃的な化学物質に常にさらされているため、ポンプ、混合ブレード、熱交換器、フィルター ユニットなどの部品を耐久性のある保護する必要があります。無電解ニッケルめっきにより耐食性が大幅に向上し、機器の完全性が維持され、メンテナンスのダウンタイムが短縮されます。

プラスチックおよび繊維製造

プラスチックおよび繊維分野では、金型、ダイス、紡糸口金、押出機などのコンポーネントが、無電解ニッケルめっきの耐摩耗性と滑らかな仕上げの恩恵を受けています。コーティングは摩擦を軽減し、部品の寿命を延ばし、一貫した製品品質を保証し、機器のダウンタイムを最小限に抑えます。

無電解ニッケルめっきの部品を注文する

無電解ニッケルめっきは、幅広い産業用途に保護、耐久性、均一性をもたらす、適応性と信頼性の高いコーティング ソリューションとして際立っています。耐食性、摩耗保護、および最も複雑な表面でも一貫したコーティング厚さの独自の組み合わせにより、特定の用途における従来の電気めっきの高度な代替品として位置付けられています。

ENP がカスタム パーツに適しているかどうか不明な場合は、Chiggo に問い合わせ て要件について話し合ってください。 表面仕上げ について詳しく読むこともできます。