陽極酸化とも呼ばれる陽極酸化は、金属表面に装飾的で耐食性の酸化物層を作成するために使用される電気化学プロセスです。マグネシウムやチタンなどのいくつかの非鉄金属は陽極酸化できますが、アルミニウムはこのプロセスに特に適しています。実際、アルミニウムの陽極酸化処理は、材料の耐久性と外観の両方を大幅に向上させるため、今日広く使用されています。

この記事では、アルミニウムのアルマイト処理に焦点を当て、アルマイト処理の詳細を説明し、アルミニウムのアルマイト処理の種類、利点、用途、設計のヒントを説明します。

アルミニウムのアルマイト処理とは何ですか?

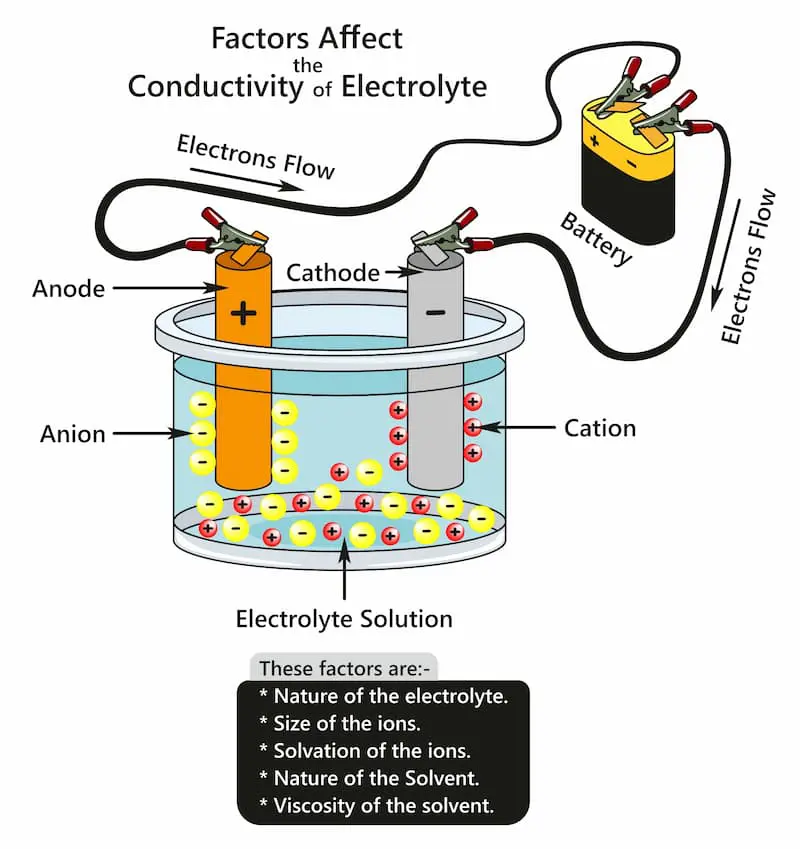

アルミニウムの陽極酸化は、希硫酸溶液中で最も一般的に行われる電解プロセスです。このプロセス中に、アルミニウム部品に電流が流れ、表面のアルミニウム原子が電子を失い、正に帯電したアルミニウムイオン (Al3+) になります。これらのアルミニウム イオンは電解液中の水分子 (H2O) と反応し、金属の自然に発生する酸化物層よりもはるかに強力で耐食性が高い耐久性のある酸化アルミニウム層を形成します。

この酸化アルミニウムは、ペイントやメッキのように表面に塗布されるのではなく、その下にあるアルミニウム基板と完全に一体化しているため、欠けたり剥がれたりすることはありません。さらに、酸化物層は高度に規則正しい多孔質構造をしているため、着色や封止などの二次プロセスが可能です。これらの処理により、陽極酸化表面の耐食性、耐久性、美的柔軟性がさらに向上し、金属仕上げを維持しながらアルミニウムにさまざまな色を採用できるようになり、特に消費者製品、建築、デザインにおける陽極酸化アルミニウムの用途の範囲が広がります。

アルミニウムの陽極酸化プロセスの段階別

ステップ 1: クリーニング 陽極酸化プロセスは、アルミニウム部品を徹底的に洗浄して、グリース、油、汚れ、その他の汚染物質を除去することから始まります。これは、アルミニウムをアルカリまたは酸ベースの洗剤浴に浸すことで実現できます。このステップにより、均一な陽極酸化に不可欠な、きれいで活性な表面が確保されます。

ステップ 2: 前処理 次に、アルミニウム表面は、化学的または機械的プロセスを通じて陽極酸化処理のために準備されます。一般的な化学的前処理 には、 水酸化ナトリウムなどのエッチング液を使用して表面の凹凸を除去するエッチング と、硝酸または硫酸を含む溶液を使用するデスマット が含まれます。アルミニウム部品からスマット(エッチング後に表面に残る不溶性の合金元素または酸化物の残留物)を除去するための酸。

必要に応じて、 研磨研磨、サンドブラスト、ショットピーニングなどの技術を使用して、 表面をさらに滑らかにしたり質感を整えたりする機械的前処理 も適用される場合があります。

ステップ 3: 陽極酸化処理 さらに洗浄した後、洗浄および前処理されたアルミニウム部品を陽極酸化処理タンクに移し、電解液 (通常は硫酸またはクロム酸) に浸漬します。次に、アルミニウム部分が陽極として機能し (したがって「陽極酸化」という用語)、ステンレス鋼や鉛などの不活性材料が陰極として機能する状態で、溶液に電流が流されます。

この電流により、アルミニウム原子は電子を失ってアルミニウム イオンになり、電解液中の水分子と反応して酸化アルミニウム (Al₂O₃) の層を形成し、部品の表面に堆積し、保護的で耐久性のあるコーティングを形成します。各電極での反応を以下にまとめます。

陽極での反応 ( アルミニウムの酸化 ) Al → Al3+ + 3e- 2Al3+ +3H2 O→Al2 O3 +6H+ Cでの反応 アソード (水素イオンの低減) 6H+ + 6e- →3H2 全体的な反応 2Al + 3H2 O → Al2 O3 + 3H2

陽極酸化における電気化学反応

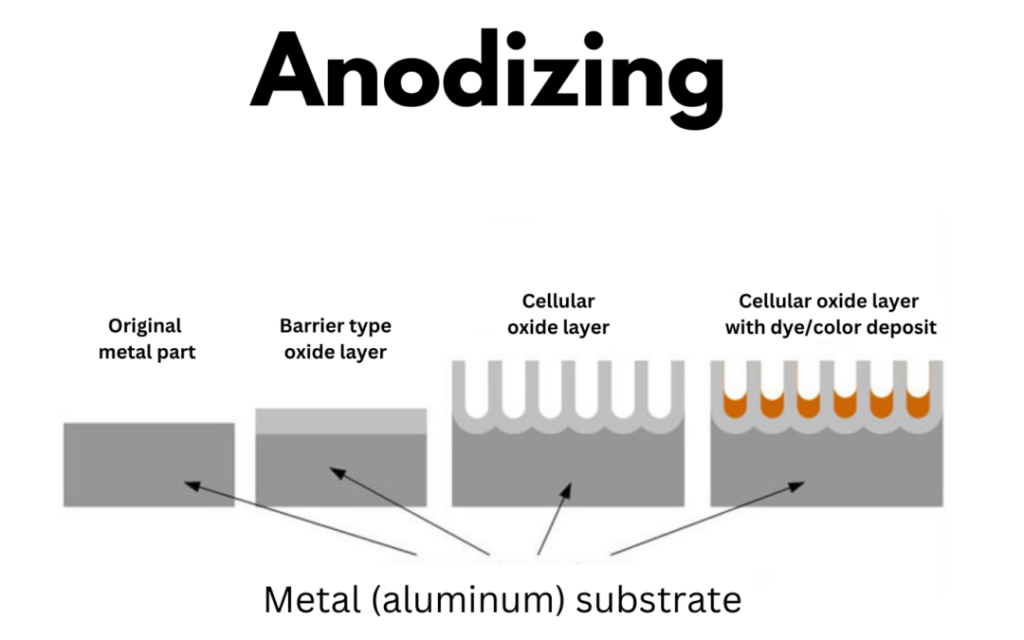

電気分解段階では、電解液浴の化学組成に応じて、2 つの異なるタイプの酸化膜が形成されることがあります。

バリア酸化膜:

ホウ酸アンモニウム、リン酸アンモニウム、または酒石酸アンモニウムの組成物を含む溶液など、中性または弱アルカリ性の溶液中で陽極酸化が行われると、バリア酸化膜が形成されます。これらの溶液では、酸化アルミニウムは不溶性のままであり、アルミニウム基板に直接結合する、薄く非多孔質の連続酸化物層の形成が可能になります。このバリア層は高密度であり、保護コーティングとして機能し、さらなる酸化や腐食を防ぎます。

多孔質酸化膜:

硫酸、リン酸、クロム酸などの希酸性溶液中で陽極酸化を行う場合、電流によってアルミニウム表面に酸化物層が形成されます。同時に、酸性電解質は、特に露出した領域または弱い領域で酸化物を部分的に溶解します。酸化物の形成と溶解の間のこの動的なバランスにより、酸化物の一部が保持されて安定した膜が形成されますが、他の部分は溶解して規則的な多孔質構造が形成されます。

多孔質酸化物層の厚さは、印加電圧、電解液温度、陽極酸化時間などの要因に影響されます。電圧が高く、持続時間が長いと、膜が厚くなります。さらに、細孔のサイズと密度は、酸の濃度と電解質の温度に依存します。

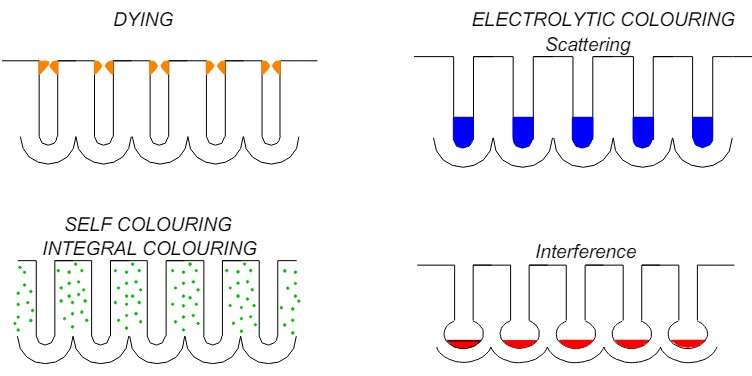

ステップ 4: 色付け (オプション) 着色仕上げが必要な場合はいくつかの方法がありますが、最も一般的なのは染色 (浸漬着色) と電解着色です。

染色 では、陽極酸化された部分を有機染料を含む浴に浸します。染料は酸化物層の表面細孔に浸透し、内部に付着します。最終的な色は、使用する特定の染料だけでなく、その濃度や分子構造などの要因によって決まります。この方法はコスト効率が高く、アルミニウム部品にさまざまな色を適用することができます。ただし、得られる着色フィルムは紫外線に対する耐性が低いため、日光にさらされると時間の経過とともに色が薄くなる可能性があります。

電解着色 では、金属塩(錫、ニッケル、コバルトなど)を入れた浴にアルマイト部分を浸し、電流を流します。これにより、金属イオンが酸化層の細孔に沈着し、陽極酸化表面に独特の色が生成されます。最終的な色とその品質は、使用される金属の種類と細孔内の金属堆積物の濃度によって異なります。

アルミニウムを何色に陽極酸化できますか?

ほとんどの色は、上記の方法に加えて、積分色や干渉色などの追加のテクニックを使用して実現できます。

可能な陽極酸化色には、黒、青、ブルーグレー、ブラウン、ゴールド、グレー、グリーン、オリーブドラブ、ピンク、レッド、バイオレット、イエローが含まれます。無機金属塩を使用した電解着色などの一部の方法は、耐紫外線性の色を生成するため、色の安定性が重要な屋外用途に最適です。

干渉着色などの特定のプロセスでは、陽極酸化層内の光学干渉効果によって色が生成され、その結果、見る角度に応じて変化する独特の色合いが得られます。他の方法は光の散乱に依存し、光が表面とどのように相互作用して特定の色合いを生成するかに影響を与えます。

さらに、陽極酸化アルミニウムは、ペイント、スクリーン印刷、反射材 (道路標識に使用されるものなど) の受け入れに優れています。この多用途性により、純白や高反射表面など、陽極酸化だけでは不可能な色や仕上げを実現できます。

ステップ5: シーリング 陽極酸化プロセスの最終ステップはシーリングです。これにより、陽極酸化層の細孔が閉じられ、さらなる化学反応が防止され、色が固定されます。これは通常、部品を沸騰した脱イオン水の浴槽に浸すことによって行われますが、スチーム シールやケミカル シールなどの他の方法を使用することもできます。封止されると、陽極酸化層は安定し、部品の耐摩耗性と耐腐食性が強化されます。酸化皮膜はデリケートなため、仕上がりの品質と耐久性を確保するために、着色後は速やかにシーリングを行う必要があります。

アルミニウムのアルマイト処理の種類

MIL-PRF-8625 (MIL-A-8625 に置き換わる) によると、アルミニウムの主要な陽極酸化プロセスは 3 つあり、それぞれが特定の用途向けに設計され、外観、耐久性、耐食性の点で独自の特性を提供します。

タイプ I - クロム酸陽極酸化処理

クロム酸陽極酸化は、最も古い陽極酸化方法であり、電解質としてクロム酸を使用して、アルミニウム表面に通常厚さ 0.5 ~ 2.5 ミクロンの薄い酸化膜を作成します。タイプ I は 3 つのアルマイト処理タイプの中で最も薄いにもかかわらず、裸のアルミニウムに比べて耐食性が大幅に向上します。結果として生じる薄い酸化物層の寸法変化は無視できる程度であるため、厳しい公差が必要なコンポーネントに最適です。また、軍事および航空宇宙用途に望ましい、無反射のマット仕上げも可能です。さらに、薄いフィルムは厚いタイプ III ハードコート陽極酸化層よりも柔軟性があり、応力や曲げに対する耐性が向上します。

しかし、タイプ I 陽極酸化処理には、クロム酸が有毒で発がん性があるため、環境上の懸念があります。したがって、このプロセスを実行する施設は、クロム酸副生成物を管理するために特殊な廃水処理システムを導入する必要があります。さらに、酸化物層の厚さが限られているため、染料を吸収する能力が低下し、黒く染めた場合でもフィルムが灰色っぽく見えることがよくあります。

タイプ II - 硫酸陽極酸化処理

硫酸陽極酸化は最も広く使用されている陽極酸化方法であり、クロム酸の代わりに硫酸を電解液として使用します。このプロセスでは通常、2.5 ~ 25 ミクロンの厚い酸化物層が生成され、タイプ I の陽極酸化部品と比較して優れた耐摩耗性と耐食性が得られ、一般的により硬いです。

酸化物層の厚さと多孔性の増大により、着色染料、塗料、接着剤を効果的に吸収できるため、装飾用途に最適です。さらに、このタイプの陽極酸化処理は、化学薬品のコストが低く、エネルギー消費が削減され、廃棄物処理プロセスが簡単であるため、タイプ I よりも費用対効果が高くなります。

タイプ III - 硬質陽極酸化処理 (ハードコート陽極酸化処理)

硬質陽極酸化処理は、タイプ II 陽極酸化処理と同様に硫酸を使用しますが、はるかに低い温度、より高い電圧、および増加した電流密度で動作します。このプロセスにより、厚さ 25 ミクロンを超える酸化物層が形成され、非常に硬く、多くの場合工具鋼の硬度に達します。その結果、タイプ III 陽極酸化処理は摩耗に対する優れた保護を提供し、摩耗や損傷が激しい産業環境や機械環境で使用される部品に最適です。

ただし、得られるフィルムは通常暗く、染色されずに残されるか、黒く着色される場合があります。タイプ III の陽極酸化はタイプ II と同様に環境に優しいですが、厳しいプロセス条件が必要なため、よりコストが高くなります。

どのタイプの陽極酸化処理が最適ですか?

以下の表は、3 種類の陽極酸化処理の主な特徴をまとめたもので、最も一般的な用途を示しています。これは、ニーズに最適な陽極酸化処理の種類を選択するのに役立ちます。

プロパティ タイプI (クロム酸アルマイト) タイプⅡ (硫酸アルマイト) タイプⅢ (硬質アルマイト処理) コーティングの厚さ 0.5~2.5 ミクロン 2.5~25ミクロン >25ミクロン 耐食性 良い より良い 素晴らしい 耐摩耗性 貧しい 適度 素晴らしい 気孔率 低い 適度 低い 外観 マットグレーまたはナチュラルカラー 透明または染色 ハードクリアまたはハードブラック 環境に優しい いいえ はい はい 料金 中程度から高度。クロム酸の安全対策により上昇 低い;最も経済的な陽極酸化プロセス 高い;厳しいプロセス条件とエネルギー要件のため アプリケーション - 厳しい寸法公差が必要な部品 - 接着や塗装などのさらなる加工が必要 - 表面硬度と美観のバランス - 鮮やかでカスタマイズ可能な色と耐久性が必要なプロジェクト - 摩耗の激しい環境 - 過酷な条件で使用される部品

3 種類のアルマイト処理の比較 アルミニウムを陽極酸化する利点は何ですか?

アルミニウムを陽極酸化することのいくつかの利点についてはすでに述べました。ここで、これらの利点を議論のためにまとめて、そこから生じる特定のアプリケーションを検討してみましょう。

耐食性の向上

陽極酸化層は、湿気、塩分、汚染物質などの環境要因に対する保護バリアとして機能します。これは、厳しい天候や腐食環境にさらされることが一般的な建築業界や海洋産業で特に有益です。一般的な用途には、建物のファサード、屋根、窓枠、海洋機器などがあります。

耐久性と硬度の向上

酸化アルミニウム層は未加工のアルミニウムよりもはるかに硬く、部品が傷、摩耗、その他の摩耗に耐えるのに役立ちます。これにより、陽極酸化アルミニウムは、調理器具、電子機器、自動車部品など、頻繁に使用される製品や頻繁に使用される製品に最適です。ホイール、トリム、エンジンコンポーネントなど。

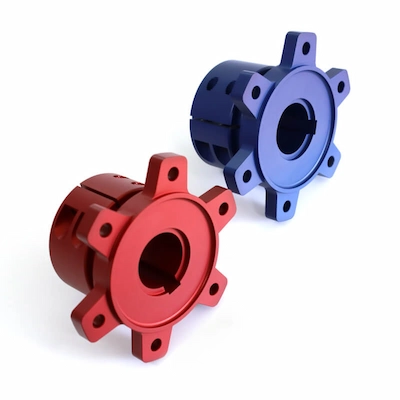

美的多様性

陽極酸化層の多孔質の性質により、染料を効率的に吸収できるため、幅広い色のオプションが得られます。これにより、デザイナーは機能と視覚的な魅力を統合し、高いパフォーマンスと美的柔軟性の両方を提供できるようになります。陽極酸化アルミニウムはスマートフォン、ラップトップ、建物の外装などの製品に使用されており、家電製品や建築などの業界で特に高く評価されています。

断熱性と電気絶縁性の向上

陽極酸化皮膜は、裸のアルミニウムと比較して表面放射率を一桁増加させ、放射熱伝達を改善することでヒートシンクの効果を高めます。これは、エンジン部品や調理器具など、耐熱性が必要な用途に有利です。さらに、陽極酸化処理により効果的な電気絶縁が得られるため、エレクトロニクス産業で特に役立ちます。

コーティングとシーラントの接着力の向上

陽極酸化された表面は、塗料、シーラント、接着剤の優れたベースとなり、製品全体の寿命と耐久性が向上します。この機能は、過酷な条件に耐える必要があるコーティングや仕上げに信頼性の高い接着力が不可欠である自動車産業や航空宇宙産業で特に価値があります。陽極酸化アルミニウムは建築用途でも人気があり、建物の外装や構造要素の仕上げを長持ちさせます。

環境に優しいプロセス

陽極酸化処理は、他の金属仕上げ技術に比べて比較的環境に優しいプロセスです。有害な廃棄物が最小限に抑えられ、陽極酸化層は無毒でリサイクル可能であるため、調理器具や食品加工機器にとって安全な選択肢となります。業界がより環境に優しい製造に移行するにつれて、陽極酸化アルミニウムはその持続可能性から人気が高まっており、特に軽量でエネルギー効率の高い材料の需要が高まっている輸送などの分野で人気が高まっています。

陽極酸化アルミニウムを選択する際の考慮事項

陽極酸化は比較的簡単なプロセスであり、多くの部品製造業界で一般的な選択肢となっています。ただし、最良の結果を確実に得るには、陽極酸化処理用の部品を設計するときにいくつかの要素を考慮する必要があります。ここでは、重要なヒントと考慮事項をいくつか示します。

1. 合金を検討する

アルミニウム合金が異なれば、陽極酸化プロセスに対する反応も異なります。たとえば、2000 シリーズや一部の 7000 シリーズなど、銅含有量が 2% 以上の合金は、MIL スペック タイプ III コーティングの下でテストすると、一般に耐摩耗性が低くなります。これは、これらの合金のタイプ III ハードコートは 6061 アルミニウムほど耐摩耗性がない可能性があることを意味します。使用している合金について懸念がある場合は、ベンダーに相談するのが最善です。

2. 公差と寸法変化への懸念

すべてのタイプの陽極酸化処理、特にタイプ II およびタイプ III プロセスでは、ある程度の寸法変化が生じます。部品の寸法を最終決定し、フィーチャの公差を設定するときは、陽極酸化の厚さを忘れずに補正してください。これは、小さな変更でも性能に大きな影響を与える可能性がある、嵌合部品やねじ部の場合に特に重要です。

3. 鋭いエッジを避ける

鋭利なエッジでは、電流がこれらの領域に集中する傾向があり、酸化物層が厚くなる傾向があるため、不均一な陽極酸化が発生する可能性があります。より均一な酸化層を実現し、耐久性と外観の両方を向上させるには、設計段階でエッジを丸めるか面取りすることをお勧めします。

4. 複合コーティング

実際には、陽極酸化処理を他のコーティング技術と組み合わせて、部品の性能をさらに向上させることができます。たとえば、陽極酸化層上にポリマー コーティング (エポキシやポリウレタンなど) を適用すると、耐摩耗性、耐薬品性、UV 保護を向上させることができます。あるいは、陽極酸化後に電気メッキ(ニッケルまたはクロムなど)を行うと、表面硬度が向上し、耐摩耗性が向上し、光沢仕上げが追加されます。

5. 色と美しさを考慮する

陽極酸化アルミニウムは、さまざまな仕上げの染料を吸収する多孔質酸化物層のおかげで、美観に優れた柔軟性をもたらします。部分を染める前に、以下の点を考慮してください。

前述したように、陽極酸化アルミニウムはさまざまな方法で着色でき、それぞれに独自の用途と利点があります。方法の選択は、特定のニーズに応じて行う必要があります。

ディップ カラーリング: この方法は簡単で、鮮やかな色を表現できるため、色の多様性が優先される装飾用途に適しています。ただし、この方法で使用される染料は光や熱に対する耐性が低いため、時間の経過とともに色褪せする可能性があります。

電解着色: 耐久性が高く、耐紫外線性の高い色を生成します。建築や屋外用途でよく使用されます。代表的な色には、ゴールド、ブロンズ、ブラックなどがあります。

一体型着色: 酸化層と一体化した色を形成し、高い耐摩耗性と耐食性をもたらします。高い強度と耐久性が要求される自動車や航空宇宙用途でよく使用されます。

干渉色: 建築要素や電子機器の筐体などの高級装飾製品によく見られる、退色しにくい独特の真珠光沢のある色合いやメタリックな色合いを作り出します。

最終的な色は、合金組成、表面仕上げ、酸化物の厚さなどのいくつかの要因によって影響を受ける可能性があります。その結果、陽極酸化処理中に色の一貫性を維持することが困難になる場合があります。制御された条件であっても、同じバッチ内または異なるバッチ間で変動が発生する可能性があります。これらの変動を減らすには、完全な運用の前に小規模なテスト実行を実施するか、複数のベンダーと協力することが役立つ場合があります。

アルミニウム合金が異なれば、染料に対する反応も異なります。たとえば、特定の合金は、その組成により色が不均一になったり、くすんだりする場合があります。シリコンや銅の含有量が多い合金は、陽極酸化後に灰色がかった色調を示す場合があり、最終的な染色色に影響を与える可能性があります。色を優先する場合、望ましい仕上がりを得るために染色によく反応する合金を選択することが不可欠です。

結論

アルミニウムの陽極酸化処理は、多くの業界で重要なプロセスとしてすでに確立されており、日常製品の性能と外観の両方を向上させます。技術の進歩に伴い、陽極酸化処理は持続可能な製造、革新的な材料設計、ナノテクノロジーや生物医学などの新興分野においてさらに重要な役割を果たすようになるでしょう。

Chiggo では、お客様の特定のニーズを満たし、競争市場で優位に立つよう設計された最高品質のアルミニウム陽極酸化サービスの提供を専門としています。 ファイルをアップロード して始めましょう。