設計は、CNC 加工 において極めて重要な役割を果たし、製造プロセス全体の基礎を築きます。知られているように、CNC 加工ではコンピューター制御の機械を使用して、ワークピースから材料を正確に除去します。このプロセスは汎用性が高く、再現性があり、正確です。さらに、発泡体やプラスチックから木材や金属に至るまで、幅広い材料と互換性があります。

これらの機能を実現するには、CNC 加工の設計に大きく依存します。効果的な設計により、部品の品質が保証されるだけでなく、CNC 機械加工部品に関連する製造コストと時間が節約されます。

このガイドでは、設計上の制限について説明し、CNC 加工で発生する最も一般的な機能に対する実用的な設計ルールと推奨値を提供します。これらのガイドラインは、部品に対して最良の結果を達成するのに役立ちます。

CNC 加工の設計制限

CNC 加工用の部品を適切に設計するには、まずプロセスに固有のさまざまな設計上の制約を明確に理解する必要があります。これらの制限は、切断プロセスの仕組みから自然に発生し、主に次の側面に関係します。

工具形状

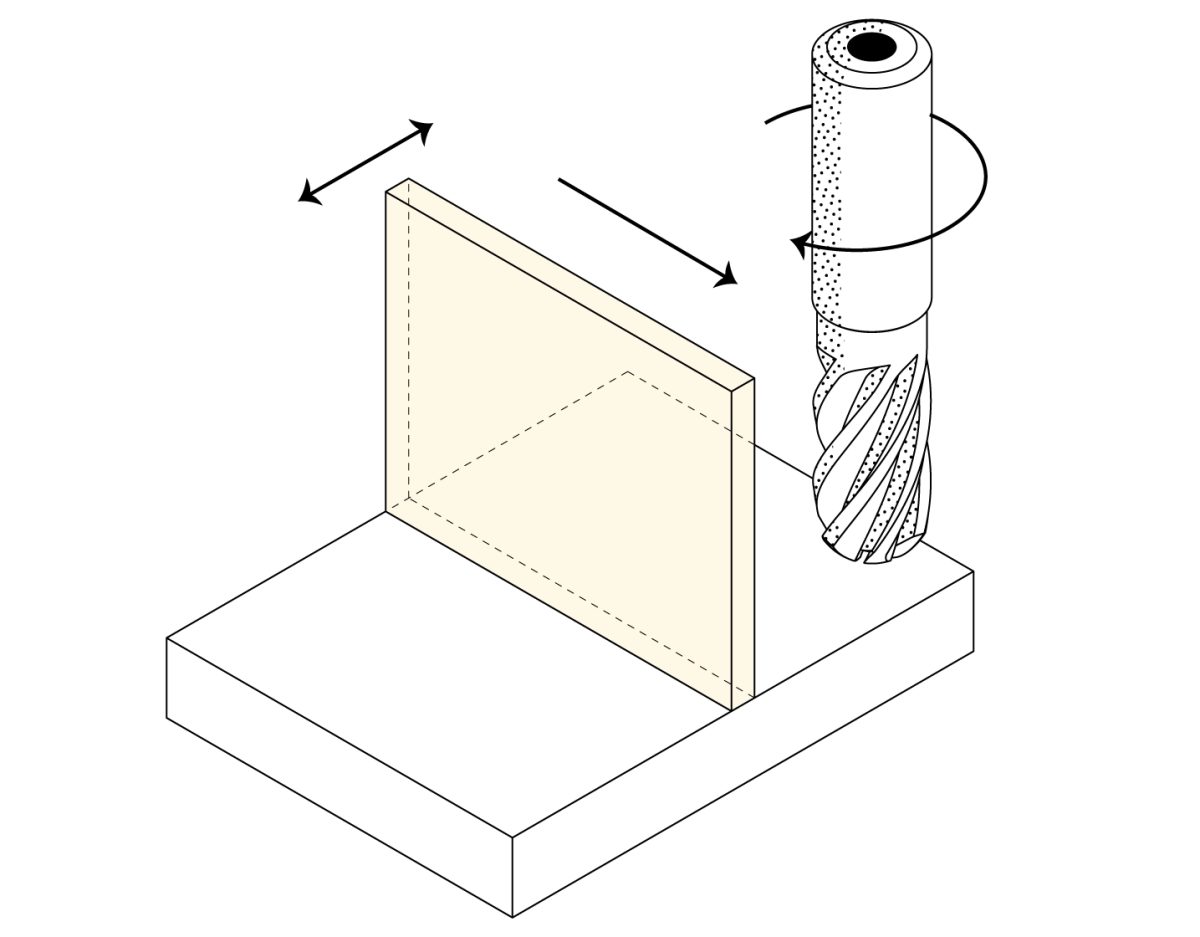

ほとんどの CNC 加工切削工具は円筒形であり、切削長には制限があります。ワークピースから材料を除去する際、これらの切削工具はその形状を部品に転写します。これは、切削工具がどれほど小さくても、CNC 部品の内側のコーナーには常に半径があることを意味します。さらに、工具の長さにより、加工できる最大深さが制限されます。一般に工具が長いと剛性が低下し、振動や変形が発生する可能性があります。

ツールアクセス

材料を除去するには、切削工具がワークピースに直接近づく必要があります。切削工具が届かない表面や形状は CNC 加工できません。たとえば、複雑な内部構造、特に部品内に別のフィーチャーによってブロックされている複数の角度やフィーチャーがある場合、または深さ対幅の比率が大きい場合、ツールが特定の領域に到達することが困難になる場合があります。 5 軸 CNC マシンは、ワークピースを回転させたり傾けたりすることで、これらの工具アクセス制限の一部を緩和できますが、すべての制限、特に工具の振動などの問題を完全に排除することはできません。

工具の剛性

ワークピースと同様に、切削工具も加工中に変形したり振動したりする可能性があります。その結果、製造プロセス中に公差が緩くなり、表面粗さが増大し、さらには工具が破損する可能性があります。この問題は、工具の直径に対する長さの比率が増加する場合、または高硬度の材料を切削する場合にさらに顕著になります。

ワークの剛性

機械加工プロセス中に大量の熱が発生し、強い切削力がかかるため、剛性の低い材料 (特定のプラスチックや軟質金属など) や薄肉構造は機械加工中に変形しやすくなります。

ワークホールディング

部品の形状によって、CNC マシン上での部品の保持方法と必要なセットアップの数が決まります。複雑なワークピースや不規則な形状のワークピースはクランプが難しく、特別な治具が必要になる場合があり、コストと加工時間が長くなる可能性があります。さらに、手動でワークホールドの位置を変更する場合、小さいながらも無視できない位置誤差が発生するリスクがあります。

CNC 機械加工設計ガイドライン

次に、これらの制限を実用的な設計ルールに変換します。 CNC 加工の世界には、広く受け入れられている標準はありません。これは主に、業界と使用される機械が常に進化しているためです。しかし、長期にわたる処理の実践により、十分な経験とデータが蓄積されています。次のガイドラインは、CNC 機械加工部品の最も一般的な機能の推奨値と実現可能な値をまとめたものです。

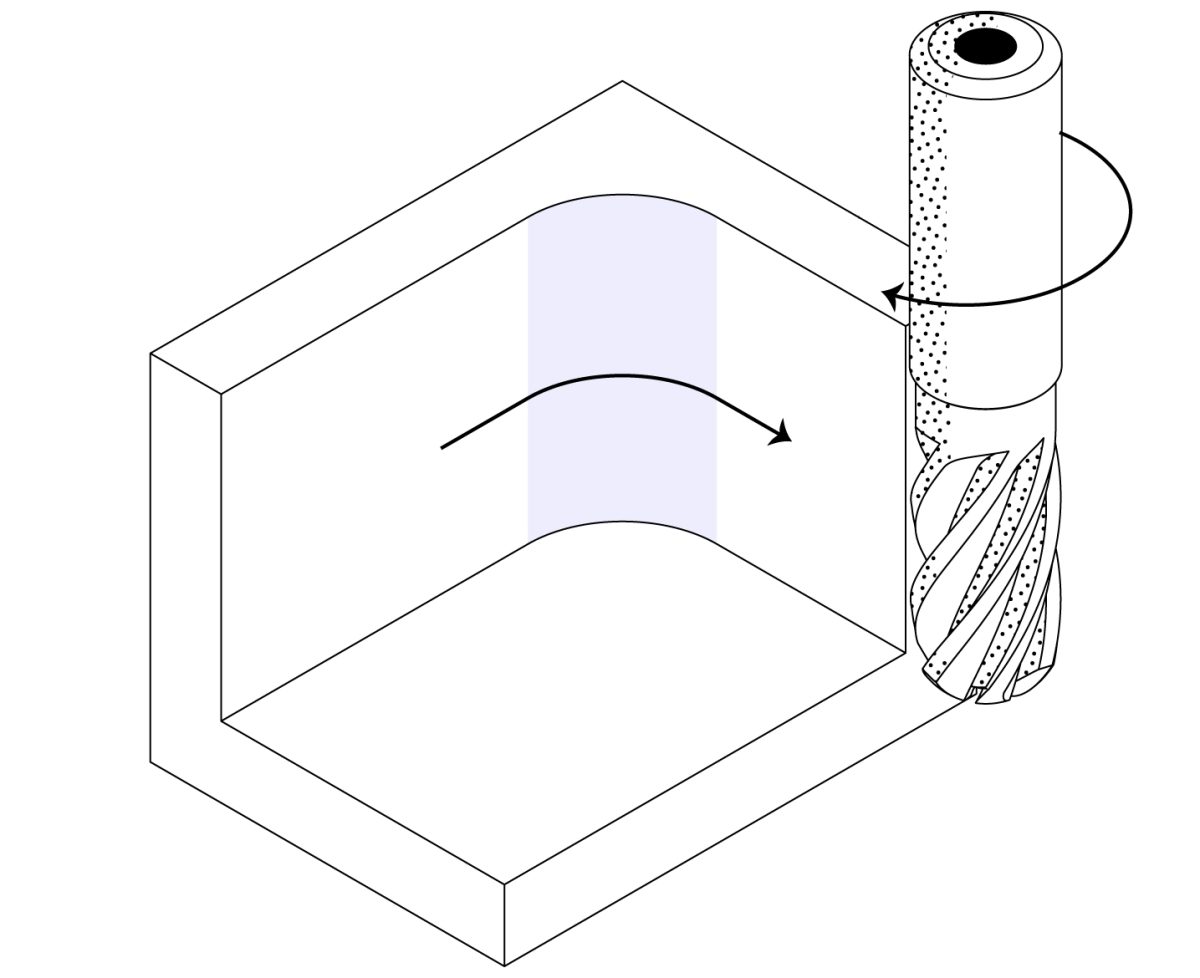

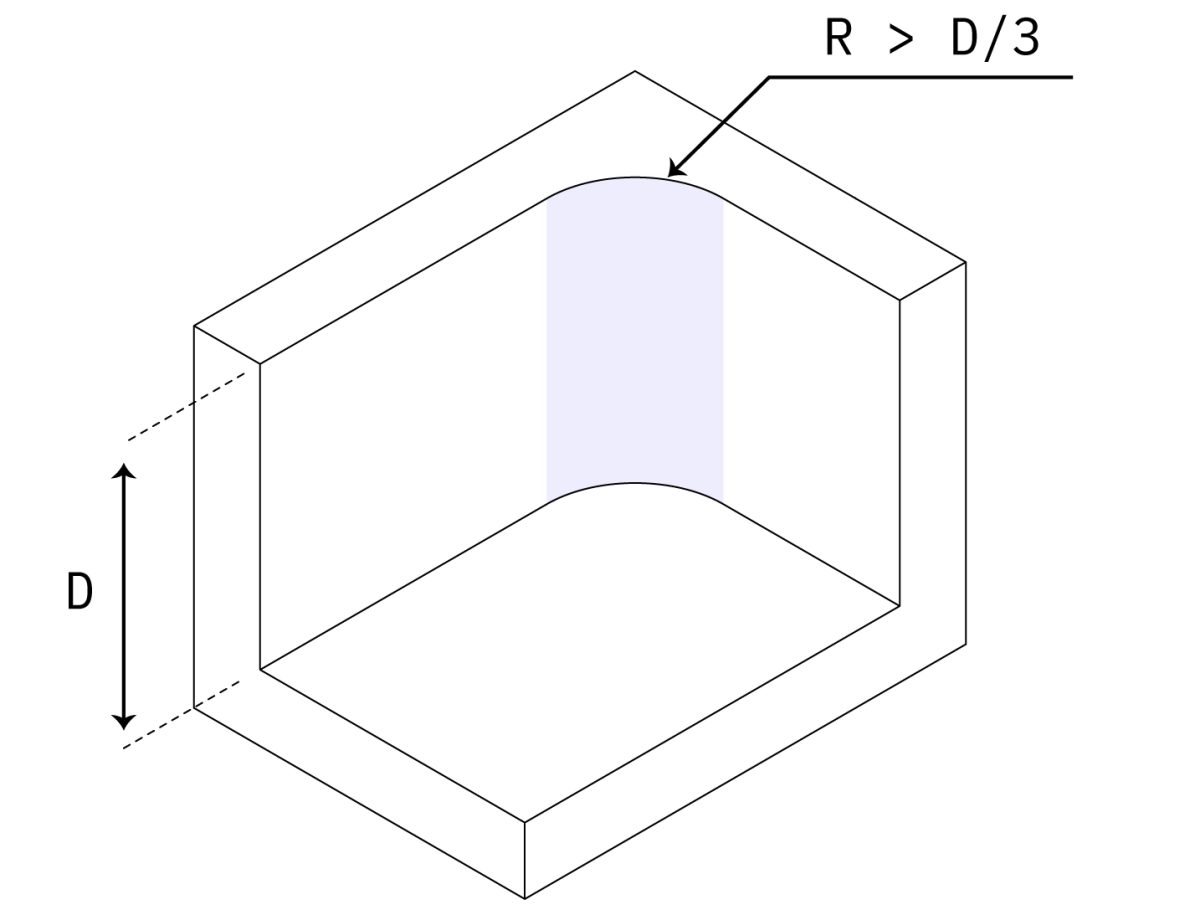

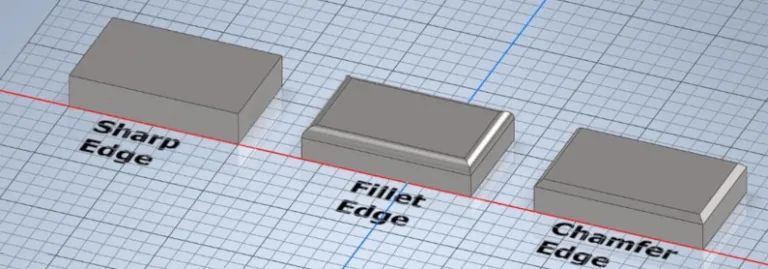

内部エッジ

推奨される垂直コーナー半径: キャビティ深さの 1/3 倍 (またはそれ以上)

一般に、鋭利な内側の角は避けることをお勧めします。ほとんどの CNC ツールは円筒形であるため、鋭い内角を実現することが困難です。推奨される内側コーナー半径を使用すると、工具が円形のパスをたどることができるため、応力集中点や加工痕が減少し、結果として表面仕上げが向上します。これにより、適切なサイズの工具が使用され、大きすぎたり小さすぎたりすることがなくなり、加工精度と効率が維持されます。鋭角な 90 度の角度の場合は、コーナー半径を小さくするのではなく、T スロット カッターまたはワイヤ切断を使用することをお勧めします。

推奨床半径: 0.5 mm、1 mm、または半径なし 実現可能な床半径: 任意の半径

エンドミル工具は通常、下刃が平坦かわずかに丸みを帯びています。設計底部半径が推奨値と一致していれば、標準エンドミルでの加工が可能です。この設計は、広く入手可能で使いやすい工具を使用できるため、ほとんどの場合、加工コストと品質のバランスをとるのに役立つため、機械工に好まれています。ボールエンドミルはあらゆる底面半径に対応できますが、その形状により加工時間とコストが増加する可能性があります。

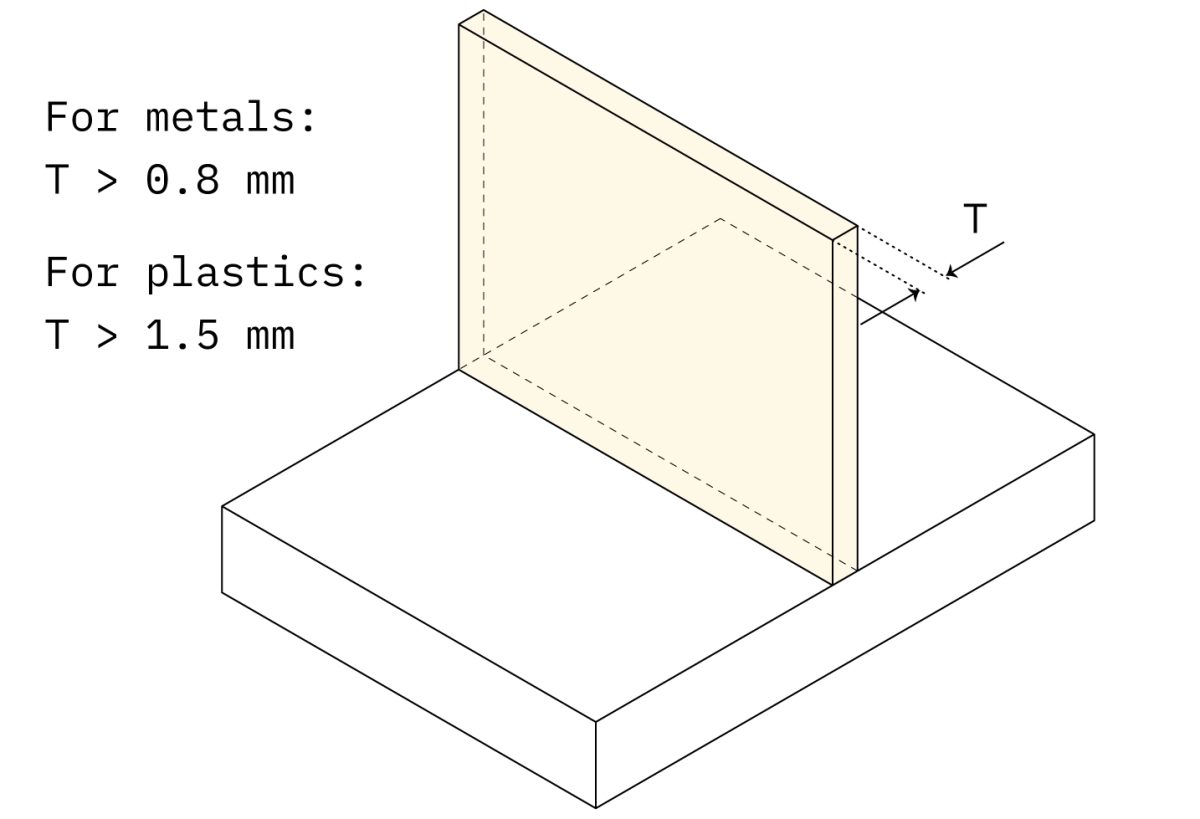

薄い壁

推奨最小壁厚: 0.8 mm (金属)、1.5 mm (プラスチック) 実現可能な最小壁厚: 0.5 mm (金属)、1.0 mm (プラスチック)

CNC 機械では非常に薄い壁を加工するには限界があります。これは、壁の厚さを薄くすると材料の剛性に影響し、達成可能な精度が低下し、加工中に振動が増加する可能性があるためです。材料の硬度と機械的特性は異なるため、上記の推奨値および実現可能な値は、ケースバイケースで慎重に評価する必要があります。壁が薄い場合は、板金製造などの代替プロセスが好ましい場合があります。

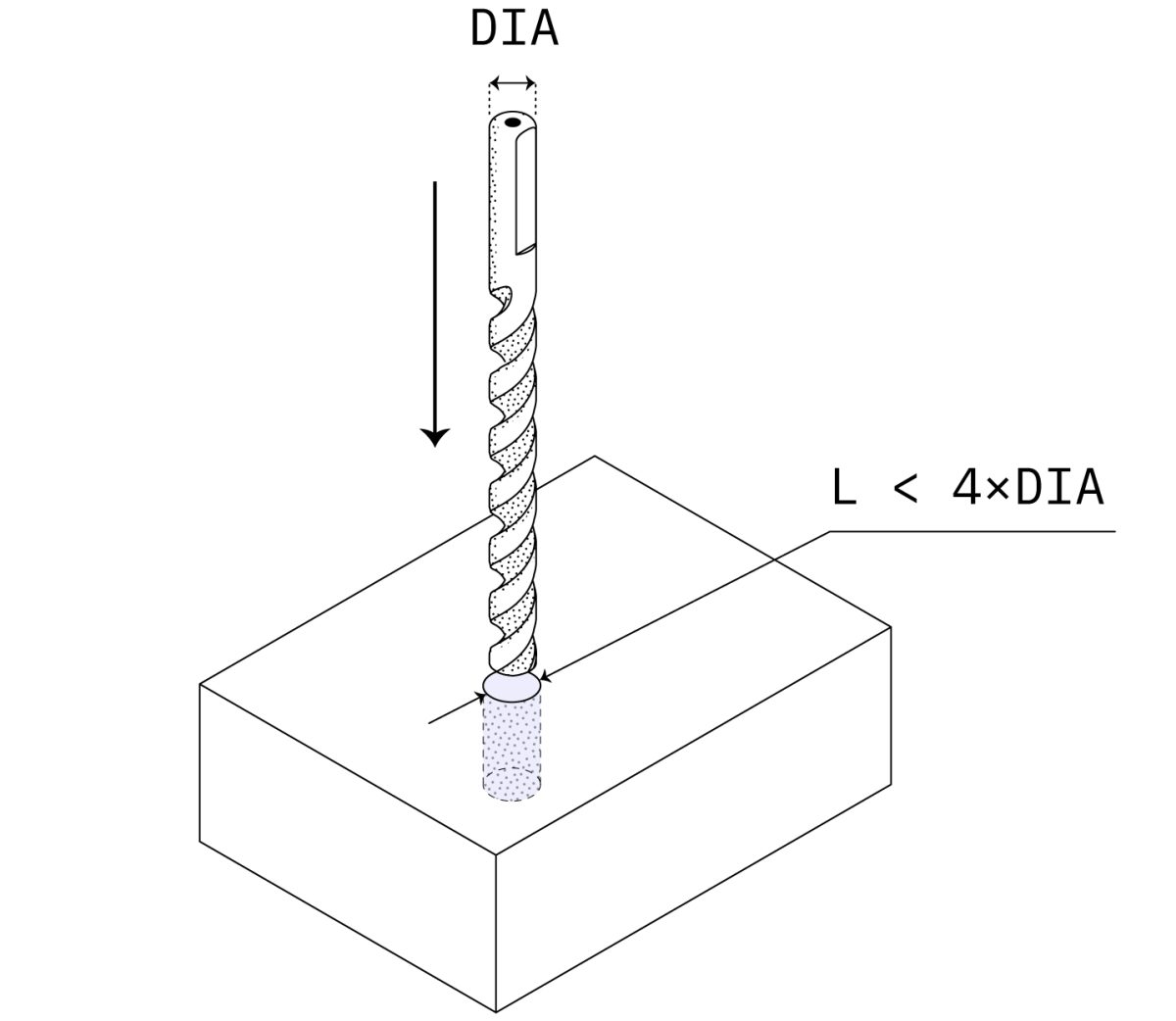

穴

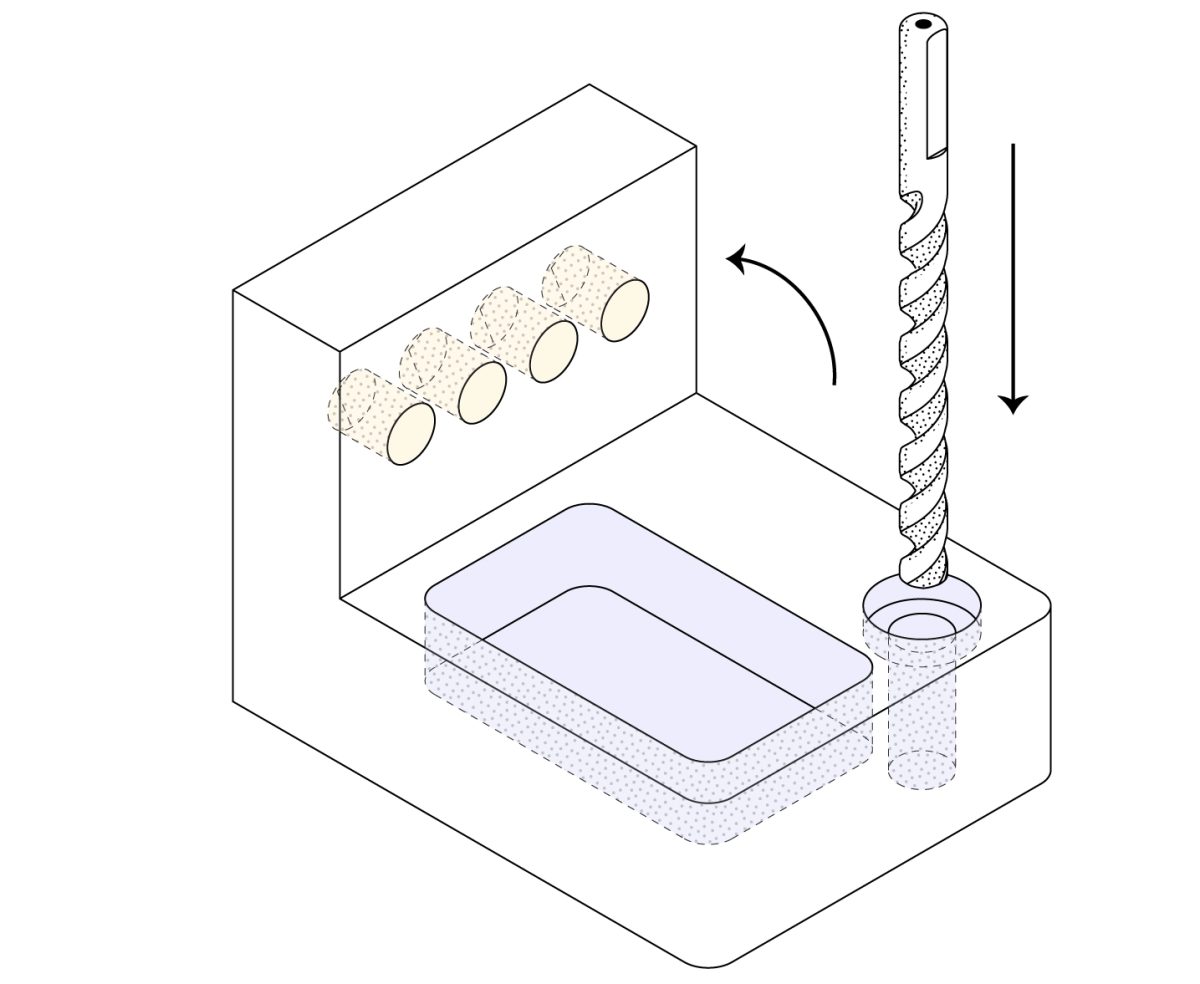

穴はドリルビットまたはエンドミル工具を使用して加工されます。ドリルビットは、メートル単位と帝国単位の両方で明確に定義された標準サイズで入手できます。通常、設計者はこれらの標準直径に基づいて穴のサイズを指定し、適切なツールをすぐに利用できるようにします。これにより、カスタム ツールの必要性がなくなり、特に標準直径の使用が強く推奨される直径 20 mm 未満の高精度穴の場合、大幅なコスト削減につながります。

穴の直径が標準のドリルビットのサイズと一致しない場合は、代わりにエンドミル工具が使用されます。ただし、エンドミルを使用して非標準の穴を加工する場合は、加工プロセスの安定性と品質を確保するために、推奨される最大キャビティ深さに従うことが重要です。穴の深さが推奨最大値を超える場合は、専用のドリルビットが必要になる場合があります。公称直径の 10 倍が一般的ですが、公称直径の 40 倍も実現可能です。

通常、ドリル ビットは円錐形の底部 (135 度の角度) を持つ止まり穴を作成しますが、エンド ミルで加工された穴は平らな底部を持ちます。 CNC 加工では、通常、貫通穴と止まり穴の間に優先順位はありません。つまり、設計者は特定の設計ニーズや機能に基づいて穴のタイプを選択します。

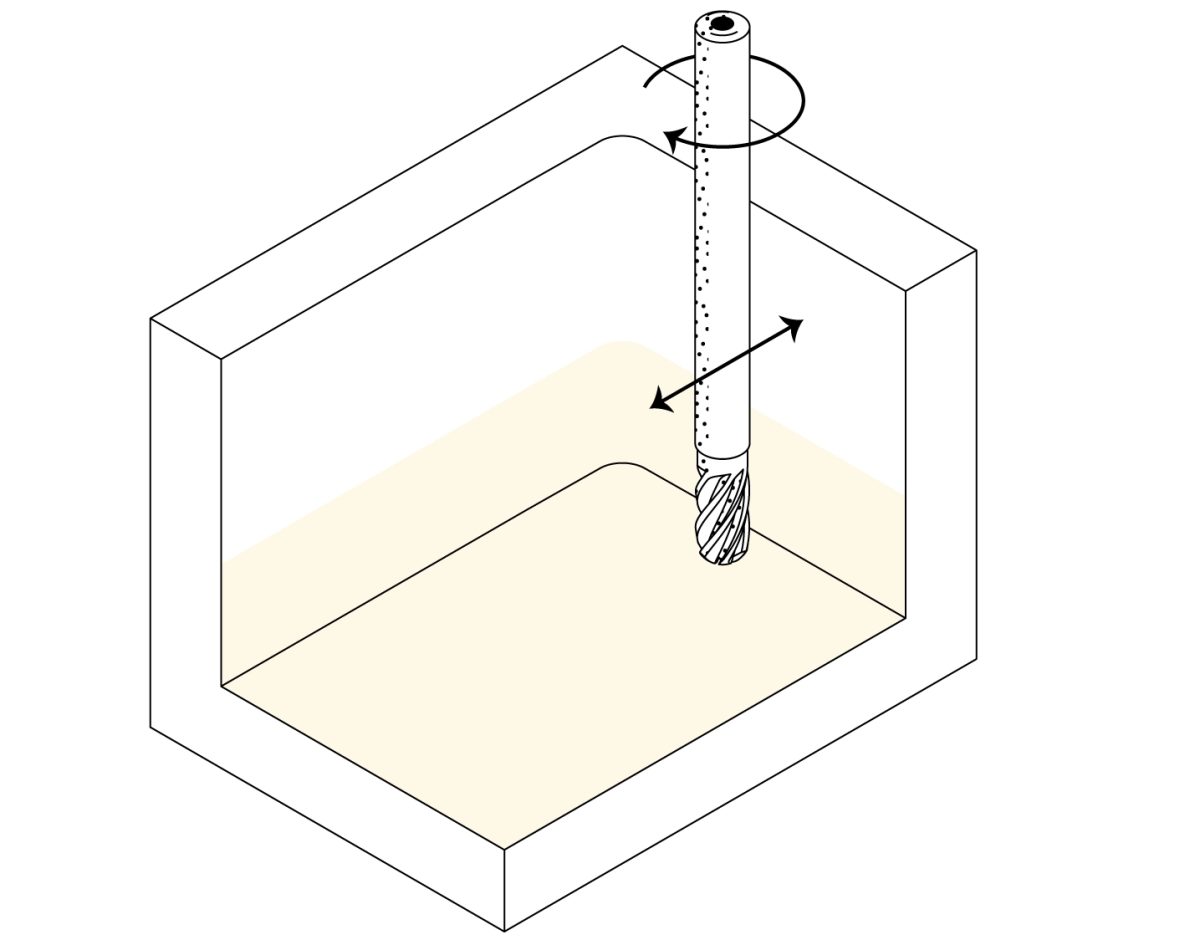

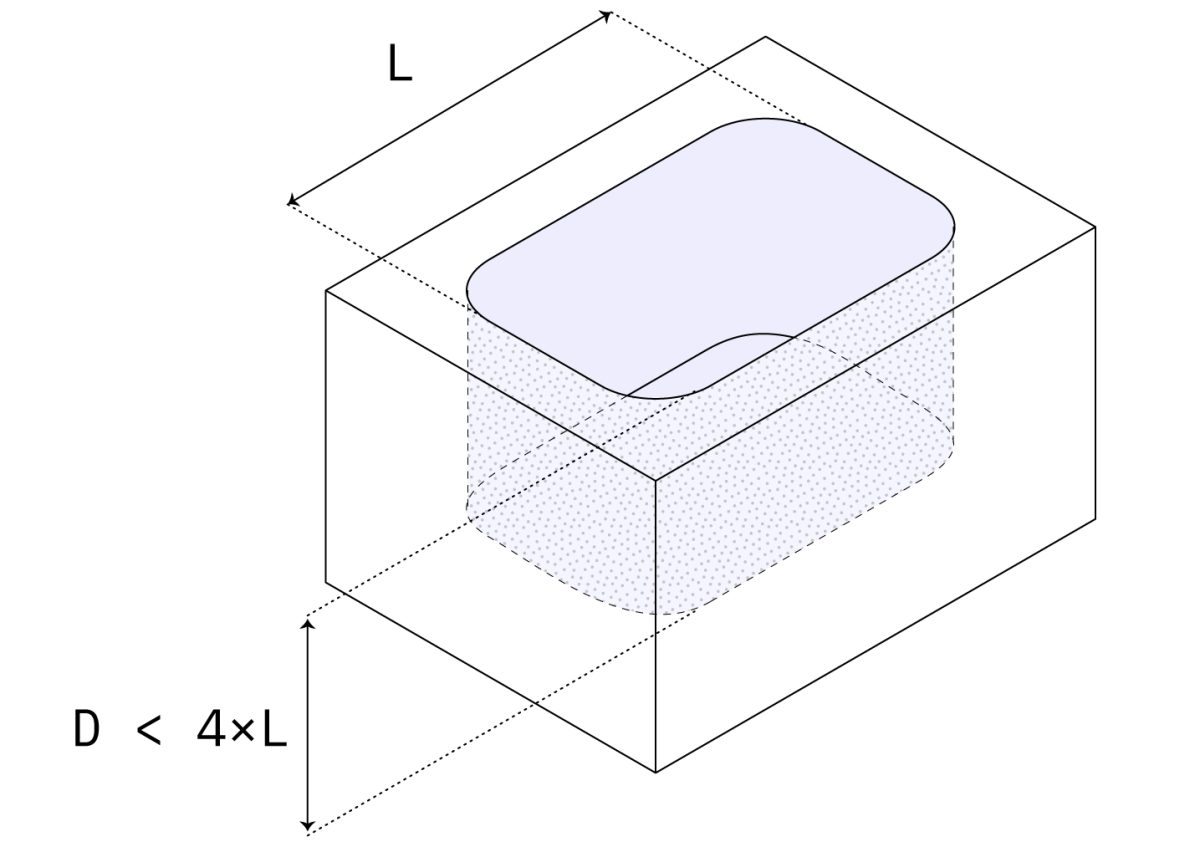

空洞とポケット

最適な加工を行うには、キャビティの深さが幅の 4 倍を超えてはなりません。工具直径の 6 倍より深いキャビティは深いとみなされ、加工プロセスが複雑になる可能性があります。これらの課題には、工具のたわみ、切りくず排出不良、さらには工具の破損が含まれる場合があります。さらに深い深さが必要な場合は、キャビティの深さが可変の部品を設計することをお勧めします。

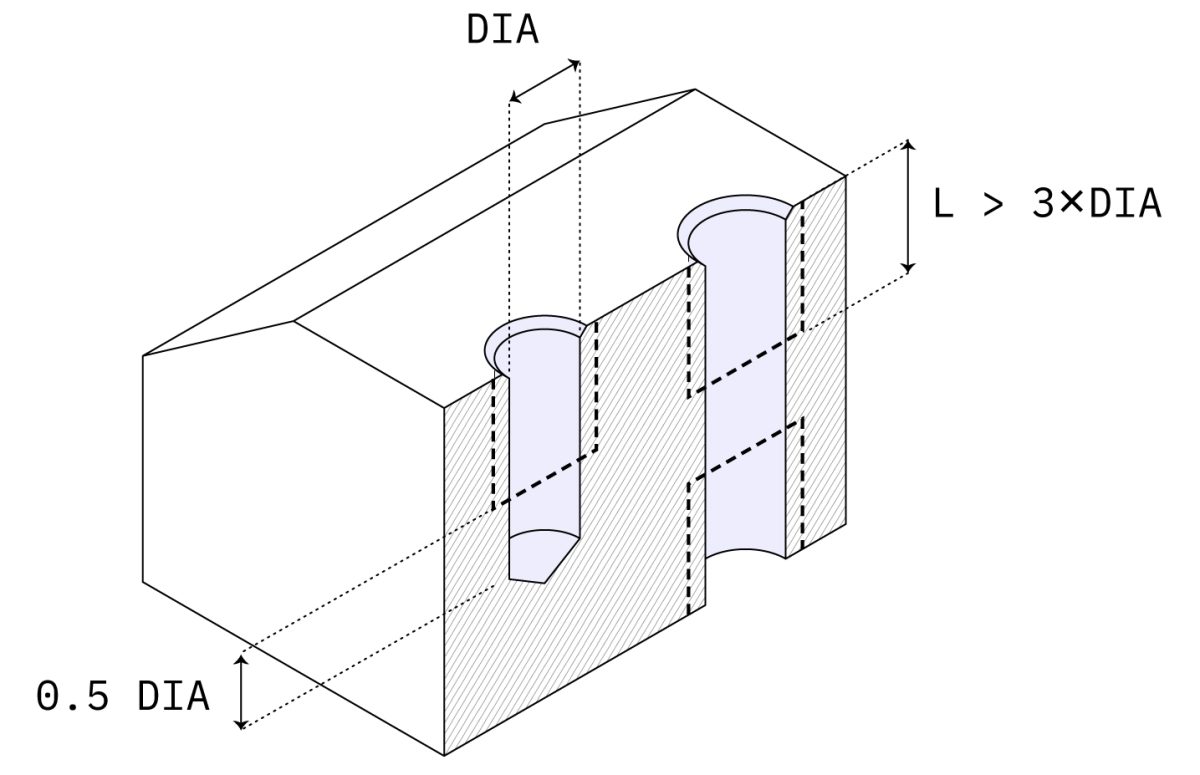

スレッド

めねじはタップで切り、おねじはダイスで切ります。タップとダイスを使用して、M2までのねじを切断できます。ただし、CNC ねじ切りツールは一般的であり、タップ破損のリスクを制限できるため、機械工に好まれています。 CNC ねじ切りツールを使用して、M6 までのねじを切ることができます。

ねじ山にかかる負荷の大部分は、最初の数個の歯 (公称直径の最大 1.5 倍) によって発生します。呼び径の 3 倍の長さのねじは通常は必要ありません。

ねじを切るタップ(M6以下など)の場合、通常、ねじの呼び径の1.5倍に相当するねじなし長さが残ります。これにより、工具を損傷する危険を冒すことなく、ねじ山の主要な耐荷重部分が完全に形成されることが保証されます。

CNC ねじ切りツールで加工された大きなねじの場合、CNC ツールの高精度と優れた制御により、ねじが穴の底近くまで加工される場合がありますが、通常は、ねじが切られていない部分が少量残って確実に加工されます。加工品質と工具の安全性。

適切なねじのかみ合い深さにより、過剰な加工や材料の無駄を避けながら、接続の強度と信頼性を確保できます。かみ合い深さが浅すぎると、ねじ山が予想される荷重に耐えられなくなる可能性があります。深すぎると、加工の難易度やコストが増加する可能性があります。一般に、特に一般的な機械用途では、十分な強度を提供できる 1.5D の深さが安全な選択であると考えられています。

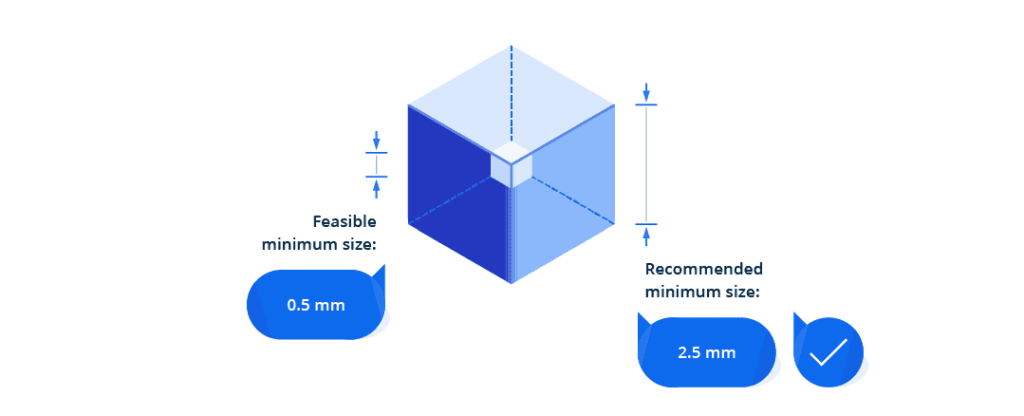

小さな機能

推奨最小サイズ:2.5mm 実現可能な最小サイズ:0.5mm

ほとんどの CNC 機械の最小工具直径は 2.5 mm です。つまり、2.5 mm より小さいフィーチャーは加工が困難です。たとえば、0.5 mm の小さなフィーチャーを機械加工するには、通常、非常に小さなマイクロツール、またはマイクロミリングや放電加工 (EDM) などの特定の加工方法が必要です。これらの方法では非常に小さな形状を実現できますが、加工時間が大幅に増加し、設備や操作技術に対する要求が高くなり、その結果、加工コストが上昇します。

テキストとレタリング

推奨: フォント サイズ 20 (またはそれ以上)、彫刻深さ 5 mm

彫刻テキストは、除去する材料が少なくて済むため、加工時間と材料の無駄が削減されるため、エンボス加工のテキストよりも好まれます。 Arial や Helvetica など、深さ 5 mm のシンプルなサンセリフ フォントは、通常、優れた可読性と加工結果を提供します。さらに、多くの CNC マシンにはこれらの一般的なフォントが事前にプログラムされているため、追加のプログラミングや複雑なセットアップを必要とせずに加工プロセスが簡単になります。

アンダーカット

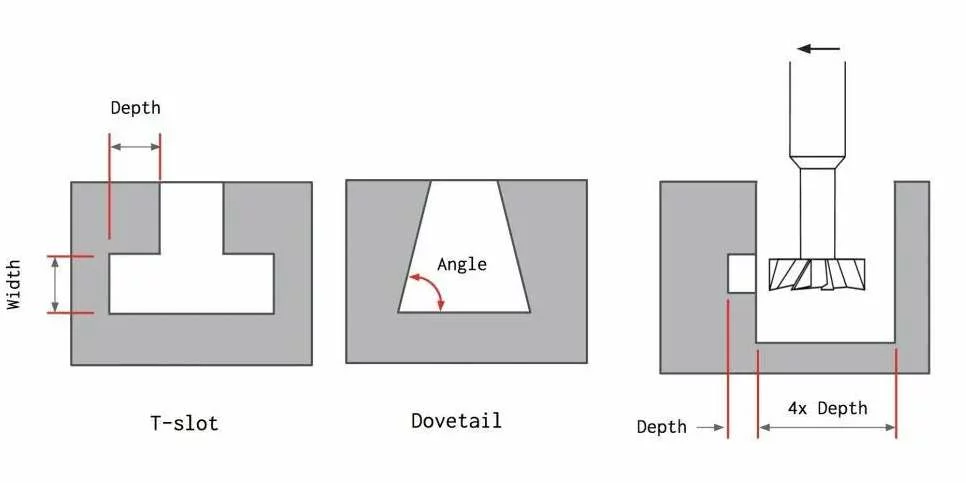

アンダーカットは、表面の一部がブロックされているために、標準の垂直切削工具が直接到達できないワークピース上の特徴です。これらの領域の加工には特殊なツールが必要です。アンダーカットには、T スロットとダブテールの 2 つの主なタイプがあります。

T スロット は、文字「T」に似た一般的なアンダーカット形状です。 T スロットの加工に使用される工具は、水平方向の切れ刃と垂直方向のシャフトで構成されており、限られたスペースのアンダーカット部分を効果的に切削できます。アンダーカットの幅は通常 3 mm ~ 40 mm の範囲です。標準サイズ (整数ミリメートルや一般的な分数インチなど) を使用することをお勧めします。これは、これらのサイズがすぐに入手できるツールに適合する可能性が高く、カスタム ツールに関連する余分なコストと時間を避けることができるためです。

T スロットを設計する場合、経験則として、アンダーカットの深さの 4 倍に相当するクリアランスを確保し、ツールに十分な動作スペースを確保することです。切削直径とシャフト直径の一般的な比率は 2:1 であるため、標準アンダーカット工具の切削深さは工具設計によって制限されることが多いことに注意することが重要です。これは、アンダーカットの加工深さが制限されていることを意味し、設計プロセス中にこれを考慮する必要があります。

ダブテール スロット はツバメの尾のような形をしており、わずかな角度があり、通常は強力な機械的かみ合いが必要な用途に使用されます。さまざまな角度(5 度から 120 度まで)のツールが市販されていますが、45 度および 60 度のツールが標準でよく使用されます。

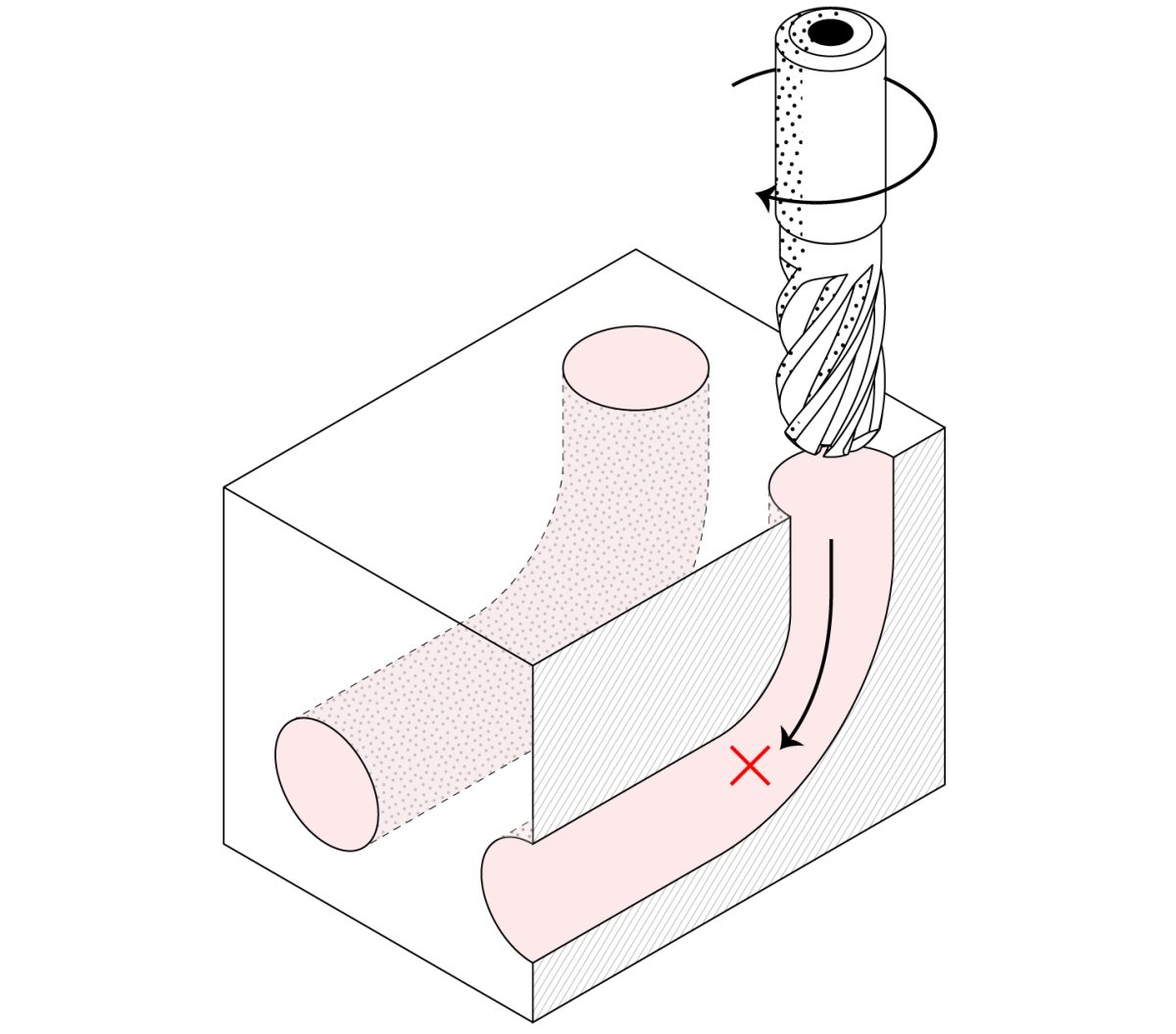

CNC 機械加工設計のその他のルール

大径または標準直径の工具を使用する: 大径または標準直径の工具で加工できる部品を設計して、より高速な処理を確保し、特殊な工具の必要性を回避します。

機械加工できないフィーチャを避ける: 湾曲した穴などの特定のフィーチャは、標準的な CNC ミル、旋盤、ドリルでは作成できません。設計にそのような機能が必要な場合は、代わりに放電加工 (EDM) の使用を検討してください。

慎重に公差を指定する: 設計で公差を指定しない場合、メーカーは通常、標準の ISO 2768 グレードを使用します。最新の CNC 機械は ISO 2768 で指定されているものよりも厳しい公差を達成できますが、時間とコストの両方が増加するため、不必要に厳しい公差は避けてください。

美しさよりも機能を優先する: 美しさよりも重要な機能の精度に重点を置きます。審美性の向上は、加工後のプロセスを通じて最もよく実現されます。

平底の穴を避ける: 平底の穴には高度な機械加工が必要であり、リーマ加工などの後続の操作で問題が発生する可能性があります。

穴の垂直性を確保する: 穴あけするときは、入口面と出口面がドリル軸に対して垂直であることを確認してください。これにより、ドリル先端のふらつきが防止され、穴出口付近のバリ取りの困難さが軽減されます。

Chiggo を使用して CNC 設計を機械加工部品に変換します

CNC 加工は驚くべき多用途性を提供しますが、すべての設計を物理的な製品に簡単に変換できるわけではありません。設計プロセスの細部に至るまで、慎重な検討と検証が必要です。アイデアを実現する準備ができたら、Chiggo がお手伝いします。

当社は、さまざまな業界向けの製品やコンポーネントを作成してきた 10 年以上の経験を持つ CNC 機械加工の設計および製造会社です。専門の設計者、エンジニア、機械工からなる当社のチームは、設計を最適化するだけでなく、製造プロセスを合理化し、リードタイムの短縮と競争力のある価格設定を保証します。 設計をアップロード するだけで、無料の DFM (製造可能性設計) レポートがすぐに届きます。