機械学では、「ねじ山」という用語は特に「ねじ山」を指します。これは、コネクタ、留め具、伝達要素に不可欠な重要なコンポーネントです。ねじ山は、ボルト、ナット、ねじ、送りねじなど、さまざまな機器や構造物に広く使用され、その機能を果たしています。製造業でも日常生活でも、ねじ山の使用はいたるところで行われています。これらがなければ、ほとんどのマシンは正しく動作できません。

では、ねじ山とは一体何でしょうか?種類は何ですか?この記事では、ねじ山に関する詳細情報を提供し、さまざまなタイプを理解し、プロジェクトに最適なねじ山を特定するのに役立ちます。

ねじ山とは何ですか?

ねじ山とは、円筒面またはテーパ面の周囲を覆う螺旋状の尾根または溝を指します。このらせん状の特徴により、2 つ以上のコンポーネントを回転運動を通じてしっかりと接続したり、回転運動を直線運動に変換したりすることができます。

ねじ山の設計によりコンポーネント間に摩擦が生じ、確実な締め付けまたはロックが可能になります。さらに、ねじ山にはある程度のセルフロック機能があり、接続されたコンポーネントが外力なしで自然に緩むことはありません。

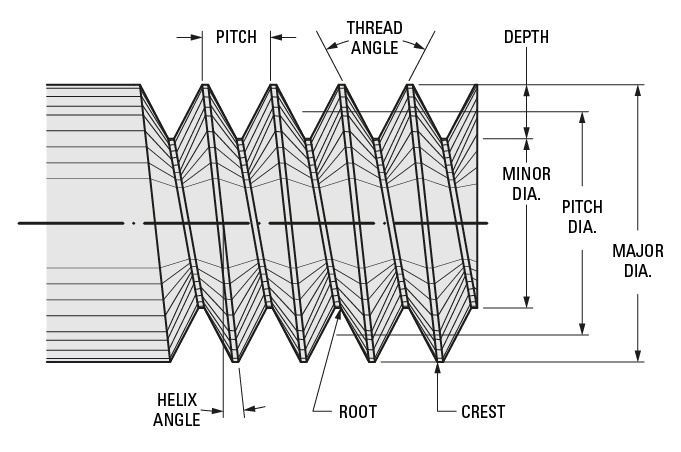

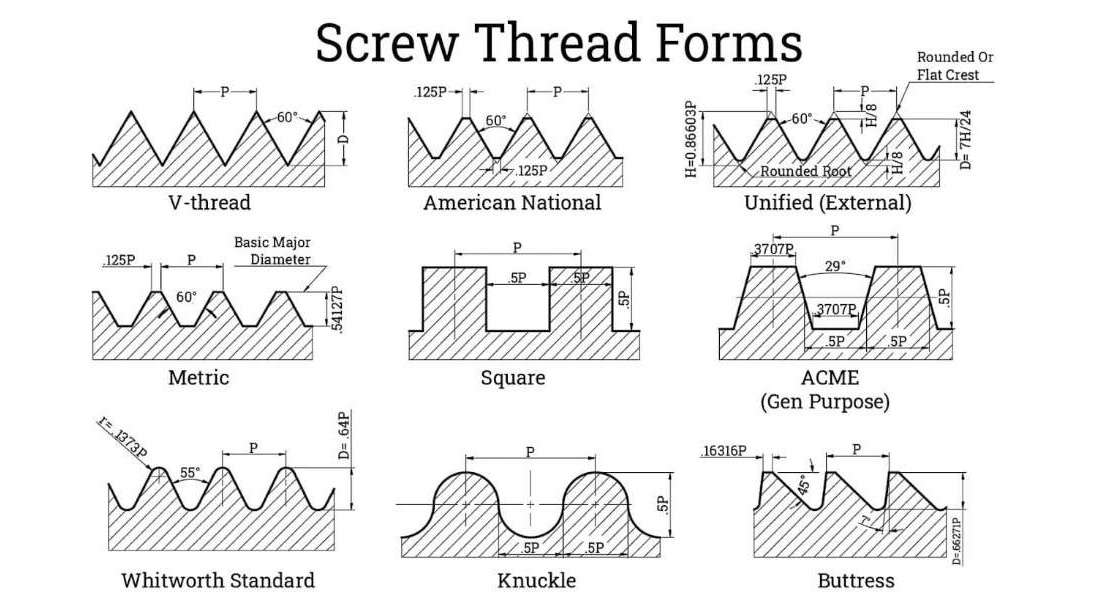

ねじ山には多数の種類があり、さまざまな規格に基づいて分類されています。ねじ山の種類を紹介する前に、ねじ山の主な幾何学的パラメータについて一般的な概念を理解しておきましょう。

ねじ山の主要な幾何学的パラメータ

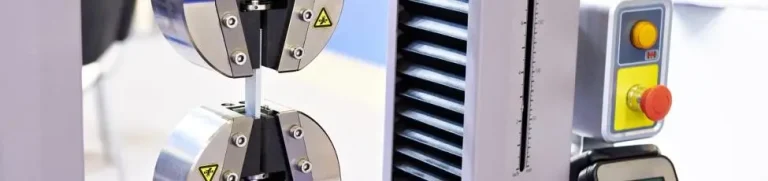

上の図は、重要な指標の直感的なイメージを示しています。これらのパラメータの詳細は以下のとおりです。

外径とは、ねじ山の山間の最大直径です。この寸法は糸のサイズと強度を決定するのに非常に重要であり、引張性能とせん断性能に影響を与えます。さらに、雌ねじと雄ねじの間の適切なかみ合いと嵌合を保証します。

内径とは、ねじの谷間の最小直径です。これはねじの強度とフィット感にとって重要なパラメータであり、ねじのせん断強度と疲労強度を決定し、雄ねじと雌ねじの適切なかみ合いを確保します。

ピッチ円径とは、ねじ山の頂部と谷底の幅が等しくなる直径を指します。ねじ山プロファイルの中間点に位置し、雌ねじと雄ねじの主な接触および耐荷重領域になります。ピッチ直径は、ボルトとナットをねじ込むときのはめ合いの強さとかみ合いの深さを決定し、ねじ山の歯間の荷重分布に影響します。さらに、適切なピッチ直径により、ねじ山のセルフロック性能を高めることができます。

ピッチは、隣接するねじ山間の軸方向の距離をミリメートル (mm) 単位で表し、メートルねじに一般的に使用されます。糸の密度と1回転あたりの送り距離が決まります。ピッチは通常、ねじピッチ ゲージを使用して迅速に測定されます。

TPI (Threads Per Inch) は、1 インチあたりのねじの山の数を指し、インペリアルねじに一般的に使用されます。 TPI とピッチの関係は、相互に逆数であるということです。

リードとは、ねじが 1 回転する間に軸に沿って進む距離です。ねじ山の回転運動を直線運動に変換する効率、すなわち伝達効率を決定します。さらに、鉛はねじ山の接触面積と荷重分散に影響を与えます。通常、リード値が小さいほど、荷重がより長い接触領域に分散され、それによって耐荷重と耐摩耗性が向上します。

ねじれ角は、ねじのねじれとねじの軸に垂直な平面との間の角度です。これは、ねじの軸に沿ってねじが立ち上がる角度を表し、伝達効率と製造プロセスの選択の両方に影響します。ねじれ角が大きくなると、通常、伝達効率が向上しますが、摩擦や摩耗も増加する可能性があります。

ねじ山の角度は、ねじの軸に垂直な平面とねじ山の側面の交差によって形成される角度です。この角度は通常 60 度で、標準的なねじ設計、特に ISO メートルねじやユニファイド スレッド スタンダード (UTS) ねじで一般的です。これは主に、強度、荷重分散、セルフロック性能など、ねじ山の幾何学的形状と機械的特性に影響します。

ねじの用途では、歯の角度とねじの角度は通常同じであり、どちらもねじプロファイル内の 2 つの隣接するねじのフランク間の角度を指します。ただし、より広範な機械設計の文脈では、歯角は特に歯車の歯の輪郭角を指す場合があり、一方、ねじ山角度はねじ山の設計にのみ使用されます。

ネジの種類を識別するには?

ねじのタイプに関しては、主要なパラメータの微妙な違いに基づいて分類することがますます一般的になっています。前のセクションでは、ねじ山の主要な幾何学的パラメータを紹介しました。次の文章では、ねじの種類を識別する方法を学習するにつれて、これらのパラメータの微妙な違いが、特定のねじの種類が機器との最適な互換性を達成できるかどうかを決定する上で重要な役割を果たすことが徐々に理解できるようになります。

次に、目視検査、基本的な測定、標準の比較を組み合わせて、ねじの種類を系統的に識別して確認してみましょう。

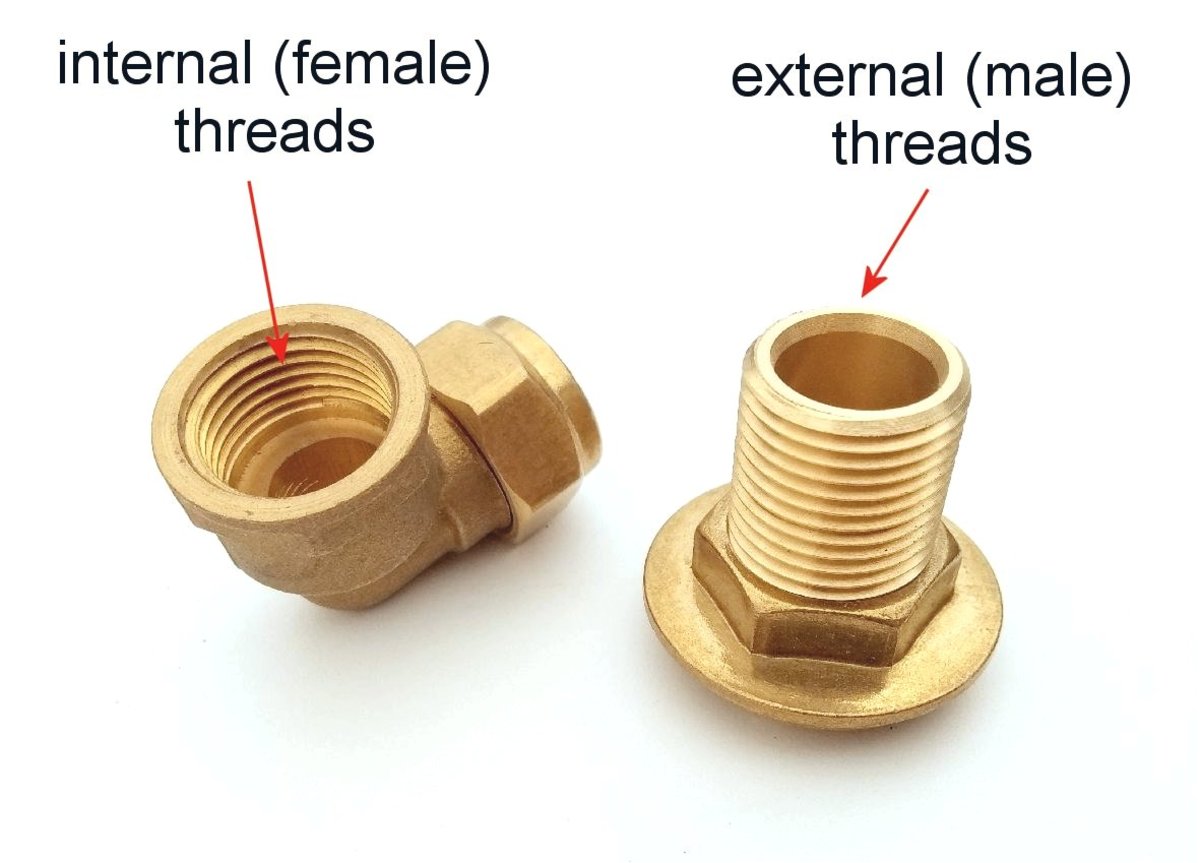

ステップ 1: おねじとめねじ

まず、ねじ全体の形状や構造を観察して、ねじが雄か雌かを識別します。おねじはボルトやネジなどの部品にある外側の螺旋状の突起で、雌ねじはナットや穴内にある内側の螺旋状の溝です。

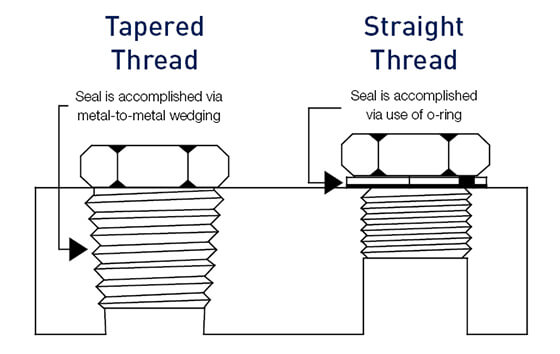

ステップ 2: テーパーねじと平行ねじ

次に、ねじがテーパーか平行かを確認します。テーパーねじの直径はその長さに沿って一端に向かって徐々に減少しますが、平行ねじの直径はねじの長さに沿って一定のままです。この特性は目視検査によって判断できる場合もありますが、そうでない場合はノギスが役に立ちます。ノギスを使用して、最初、4 番目、最後の全ねじを測定します。測定値が同じであれば、それは平行ねじです。測定値が減少する場合、それはテーパーねじです。

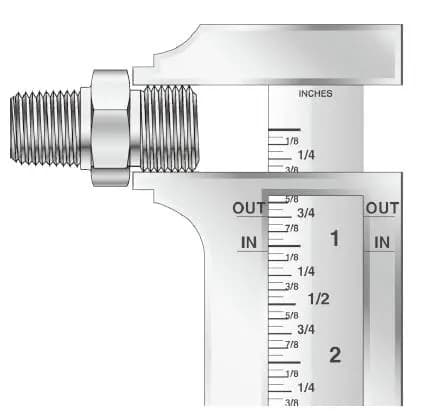

ステップ 3: ねじピッチの測定

ねじの種類を特定する次のステップは、ピッチ サイズを決定することです。ピッチ ゲージをねじの上に配置し、連続するねじの間にぴったりと収まるまで調整します。次に、ねじ間の正確な距離を表す、指定されたピッチ値を読み取ります。

ステップ 4: ねじ径の測定

ピッチサイズを決定したら、次のステップはネジの直径を測定することです。このステップで得られる直径は、指定されたねじの指定された呼びサイズとまったく同じではありません。この変動の主な理由は、業界または生産の公差です。直径のパラメーターが異なると、異なる測定ツールが必要になります。特定のパラメーターに使用される一般的なツールをいくつか示します。

長径 (外径): これは直接測定するのが最も簡単なパラメータです。通常、ノギスやマイクロメーターなどの外径工具を使用して測定されます。

内径 (内径): 内径の測定にはより高い精度が必要です。内径マイクロメーター、ボアゲージ、小穴ゲージなどの工具を推奨します。

ピッチ直径 (有効直径): ピッチ直径の測定はより複雑で、多くの場合、特殊なゲージや間接的な方法が必要になります。標準工具には、ねじリングゲージとねじプラグゲージが含まれます。より高い精度を求める場合は、ねじ式マイクロメータや3線式方式が使用されます。

ステップ 5: ねじ山の角度を測定する

ねじ角度を測定するには、ねじ角度ゲージを使用します。ゲージをねじ山の側面に合わせ、ぴったりとフィットしていることを確認して、隣接する 2 つのねじ山の側面間の角度を求めます。測定した角度を記録します。

ステップ 6: ネジの種類を確認する

最後に、測定した直径、ピッチ、角度に基づいて、この記事の後半に記載されている標準ねじ表またはマニュアルを参照して、ねじの種類を確認します。

共通のねじ規格とねじの種類

スレッドの分類は、さまざまな規格とアプリケーション要件に基づいています。たとえば、管ねじはパイプ接続 (BSP や NPT など) に使用され、機械ねじは一般的な機械的および構造的接続 (ISO や UTS など) に使用されます。一般的なスレッドの標準とタイプをいくつか示します。

1. ISOメートルねじ規格

規格番号: ISO 68-1、ISO 261、ISO 965-1、ISO965-2

ISO メートルねじ規格は、国際標準化機構 (ISO) によって設定された世界的に認められたねじ規格です。ねじの寸法にはメートル法が使用され、ねじの角度は 60 度で、直径とピッチはミリメートル単位で測定されます。一般的なねじの種類には、並目ねじと細目ねじがあります。

並目ねじ 細目ねじ ねじサイズ (mm) ピッチ (mm) 選考科目 直径 (mm) マイナー 直径 (mm) ねじサイズ (mm) ピッチ (mm) 選考科目 直径 (mm) マイナー 直径 (mm) M3 0.5 2.980 2.459 M3*0.35 0.35 2.981 2.621 M4 0.7 3.978 3.342 M4*0.5 0.5 3.978 3.242 M5 0.8 4.976 4.134 M5*0.5 0.5 4.980 4.459 M6 1 5.974 4.917 M6*0.75 0.75 5.978 5.188 M8 1 7.974 6.917 M8*0.75 0.75 7.978 7.188 M10 1.5 9.968 8.376 M10*0.75 0.75 9.978 9.188 M10*1 1 9.974 8.917 M10*1.25 1.25 9.972 8.647 M12 1.75 11.97 10.106 M12*1 1 11.97 10.917 M12*1.25 1.25 11.97 10.674 M12*1.5 1.5 11.97 10.376 M16 2 15.96 13.835 M16*1 1 15.97 14.917 M16*1.5 1.5 15.97 14.376 M20 2.5 19.96 17.294 M20*1 1 19.97 18.917 M20*1.5 1.5 19.97 18.376 M20*2 2 19.96 17.835 M24 3 23.95 20.752 M24*1.0 1.0 23.97 22.917 M24*1.5 1.5 23.97 22.376

並目ねじはほとんどの産業および機械用途に適しており、製造と組み立てが容易で、一般的な締結用途に最適です。また、より高い強度と精度が必要な接続には細目ねじが使用されており、振動が大きい環境でもより優れたロック性能を発揮します。

2. 統一ねじ規格 (UTS)

規格番号: ASME B1.1

統一ねじ規格は、米国とカナダで広く使用されています。また、ねじ山プロファイルの角度が 60 度で、直径とピッチはインチ単位で測定されます。 UTS には、UNC (Unified National Coarse)、UNF (Unified National Fine)、UNEF (Unified National Extra Fine) などのいくつかのシリーズがあります。

UNC(2A) UNF(2A) 呼び径 選考科目 直径 (mm) マイナー 直径 (mm) TPI 呼び径 選考科目 直径 (mm) マイナー 直径 (mm) TPI 1/4インチ×20UNC 6.322 4.978 20 1/4インチ×28UNF 6.325 5.360 28 5/16インチ×18UNC 7.907 6.401 18 5/16インチ×24UNF 7.910 6.782 24 3/8 インチ x 16 UNC 9.491 7.798 16 3/8インチ×24UNF 9.497 8.382 24 7/16 インチ x 14 UNC 11.076 9.144 14 7/16インチ×20UNF 11.079 9.728 20 1/2 インチ x 13 UNC 12.661 10.592 13 1/2インチ×20UNF 12.667 11.328 20 5/8インチ×11UNC 15.834 13.386 11 5/8インチ×18UNF 15.839 14.351 18 3/4 インチ x 10 UNC 19.004 16.307 10 3/4インチ×16UNF 19.012 17.323 16 7/8 インチ x 9 UNC 22.176 19.177 9 7/8インチ×14UNF 22.184 20.269 14 1インチ×8UNC 25.349 21.971 8 1インチ×12UNF 25.354 23.114 12 2 インチ x 4.5 UNC 50.726 44.679 4.5

UNC は、ほとんどの一般的な機械的および構造的な接続、特に建築フレームワークや一般的な機械アセンブリなど、強度要件が低い用途に適しています。対照的に、UNF は、自動車産業や航空宇宙産業でよく見られる、より高い強度と精度が要求される機械的接続に使用されます。高精度の機器や小型の機械部品など、さらに高い精度とより緊密な嵌合が必要な用途には、UNEF が推奨されます。

3. 英国ねじ規格

規格番号: BS 84、BS 2779 (ISO 228-1)、BS 21(ISO 7-1)、BS 93

英国標準ねじは主に英国およびイギリス連邦諸国で使用されています。これらにはいくつかのタイプがあり、そのほとんどはねじ山の角度が 55 度で、直径とピッチはインチ単位で測定されます。一般的なねじのタイプは次のとおりです。

英国規格ウィットワースねじ (BSW) : 英国規格細目ねじ (BSF) :英国規格管用ねじ (BSP) : 英国協会スレッド (BA) :

4. ナショナルパイプスレッド (NPT)

規格番号: ANSI/ASME B1.20.1

National Pipe Thread (NPT) は、米国およびその他の国で広く使用されているテーパーねじの規格です。ねじ山の角度は 60 度、テーパーは 1 インチあたり 1/16 インチです。 NPT ねじは、ねじ締り嵌めによってシールを実現し、高圧液体およびガスの配管システム、産業機器、建物の配管に広く使用されています。

ねじサイズ 外径(mm) TPI 1/16" - 27 NPT 7.938 27 1/8" - 27 NPT 10.287 27 1/4"- 18 NPT 13.716 18 3/8" - 18 NPT 17.145 18 1/2" - 14 NPT 21.336 14 3/4" - 14 NPT 26.670 14 1" - 11 1/2 NPT 33.401 11.5 2" - 11 1/2 NPT 60.325 11.5

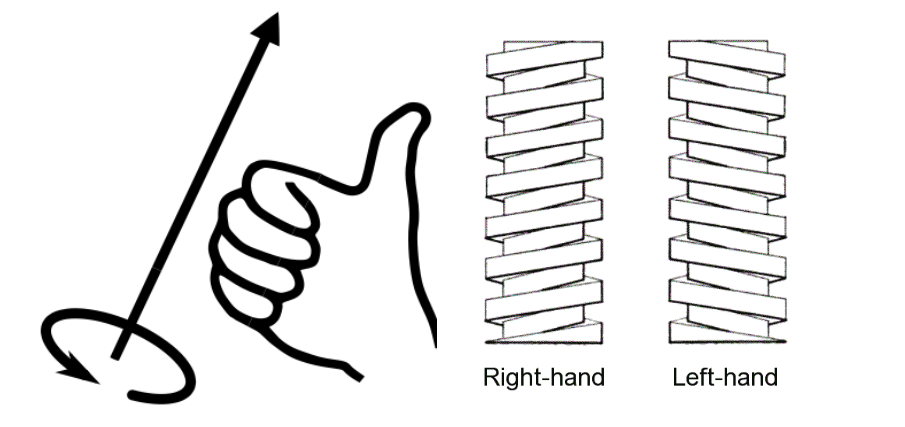

5. 右ねじ (RH) と左ねじ (LH)

時計回りに回すと締まるねじを右ねじと呼びます。これは、ほとんどのアプリケーションで使用される最も一般的なねじ方向です。逆に、左ねじは反時計回りに回すと締まります。自転車の左側のペダルなど、自然な動きによる糸の緩みを防ぐことが重要な状況では、常に左ねじが使用されます。

6.「V」字型ネジ

これらのねじは、60 度の夾角を持つ三角形または V 形の断面を持っています。これは最も一般的なねじの形状であり、その汎用性と製造の容易さにより、さまざまな用途に使用されています。 「V」形状のねじは、汎用の締結用途と耐荷重用途の両方に適しています。例には、Unified Thread Standard (UTS) および ISO メートルねじが含まれます。

7. 角ネジ

「V」形のねじとは異なり、このタイプのねじは断面が四角形であり、加工が困難です。四角ねじは、ねじ山側面が垂直であるため、摩擦と摩耗が少なくなります。この設計により、ねじ山に沿って負荷がより均等に分散され、重い負荷の下での詰まりや詰まりのリスクが軽減されます。したがって、角ねじは、親ねじやジャッキねじなど、高効率と大きな力を伝達する能力を必要とする用途に最適です。

8. アクメスレッド

Acme ねじ は角ねじの変形と考えることができますが、製造が容易になります。台形のプロファイルと 29 度のねじ山角度を備えています。 Acme ねじは、幅広でより安定した断面設計により、角ねじよりも負荷に対して強くなります。 Acme ねじは、真鍮バルブ、ベンチバイス、ねじ切り旋盤など、高い強度と精度が必要な用途に広く使用されています。

9. ナックルスレッド

ナックルスレッドは上部と下部が丸みを帯びたユニークなデザインで、鋭利なエッジを減らし、摩耗や裂傷を最小限に抑えることで、損傷や摩耗に対する高い耐性を提供します。また、滑らかで丸みを帯びた形状は、汚れ、破片、その他の汚染物質の蓄積を防ぐのにも役立ち、ナックルねじは、ねじが頻繁にかみ合ったり外れたりする用途や過酷な環境にさらされる用途に特に適しています。その結果、ナックルスレッドは、堅牢性と耐久性が重要となる鉄道や重機などの産業でよく使用されます。また、繰り返しネジを締めたり外したりする必要があるカップリング、蓋、カバーなど、厳しい条件下でも強度と弾性が必要な接続部にもよく見られます。

10.バットレススレッド

バットレスねじは、一方向の高い軸方向スラストに耐えるように設計された特殊なねじ山です。ねじ山の輪郭には、ほぼ垂直な耐荷重面と、通常約 45 度の角度で傾斜した後続面があります。この設計により、ねじの変形のリスクを最小限に抑えながら、ねじの軸に沿って大きな力を効率的に伝達できます。バットレスねじは、油圧プレス、万力、吊り上げ装置、重荷重または高圧を扱う機械など、一方向に大きな耐荷重強度を必要とする用途で一般的に使用されます。

11. ワームスレッド

ウォーム スレッドはウォーム ギアで使用され、交差しない垂直シャフト間で運動と動力を伝達します。ウォームネジを備えたウォームはネジに似ており、ウォームホイールと噛み合います。ウォームねじのねじ山プロファイルは、ウォームホイールの歯と効率的に噛み合うように設計されており、スムーズで連続的な動きを実現します。このタイプの歯車システムは高い減速比を提供し、大幅な減速とトルクの増大を可能にします。ウォーム スレッドは、コンベア システム、リフト、ステアリング機構、精密な制御と高トルクが必要とされる機械などの用途でよく使用されます。この設計にはセルフロック機能もあり、特定の条件下での逆走を防止し、多くの用途での安全性と制御性が向上します。

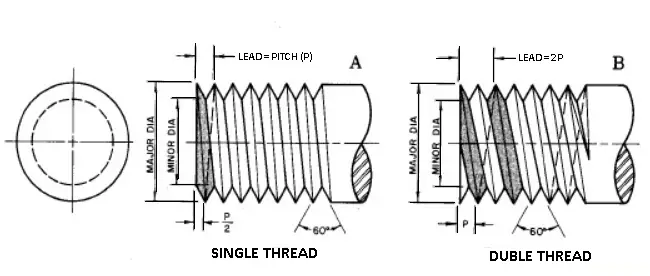

12. シングルスレッドとマルチスレッド

単ネジには 1 つの螺旋山があります。 1 つのねじが 1 回転するたびに、ねじは 1 ピッチ長さだけ前方に移動します。このデザインは強度と製造の容易さのバランスを提供し、最も単純で一般的に使用されるタイプのねじです。

マルチスレッドには 2 つ以上の螺旋状のリッジがあり、回転するたびにより高速な直線前進が可能になります。たとえば、二条ねじには 2 つの螺旋状の尾根があり、ねじは 1 回転ごとに 2 ピッチ長だけ進みます。この設計により、シングルスレッドと比較して、同じ直線運動を達成するのに必要な時間と労力が削減されます。マルチスレッドは、高速機械、アクチュエータ、精密機器など、素早い動きが不可欠なアプリケーションで特に役立ちます。

結論

複数のねじタイプがあり、それぞれに独自の設計スタイルと必要な精度レベルがあります。製品設計では、さまざまなねじタイプを考慮する必要があります。この記事が、さまざまなねじの種類を特定し、機械およびエンジニアリングのニーズに適したねじを選択するのに役立つことを願っています。

Chiggo では、CNC 機械加工によるファスナー の専門知識に誇りを持っています。異なる素材の製品には、異なる糸の種類と糸の加工方法が適用され、品質を管理するために専門的なテストが採用されています。 10 年以上の業界経験を持つ当社のエンジニアリング チームは、お客様と緊密に連携して、お客様のプロジェクトに適したスレッド ソリューションを提供する準備ができています。 今すぐ CAD ファイルをアップロードしてください !

よくある質問

NPTF の「F」は何の略ですか: 女性、罰金、または燃料?

NPTFの「F」は燃料を表します。 NPTF は National Pipe Taper Fuel の略で、燃料システムなどのシールが重要な用途で使用されるドライシールねじです。 NPTF ねじは、標準の NPT (National Pipe Taper) ねじとは異なり、追加のシーラントを必要とせずにシールを作成できるように設計されています。

NPT と BSP の管用ねじは互換性がありますか?

NPT と BSP の管用ねじは、規格、ねじピッチ、ねじ角度が異なるため、互換性はありません。 NPT はねじ角度 60 度の国家管ねじ規格に準拠していますが、BSP はねじ角度 55 度の英国規格管ねじ規格に準拠しています。ねじのピッチもねじのサイズによって異なります。たとえば、1/2 インチ NPT ねじにはインチあたり 14 個のねじ山があり、1/2 インチ BSP ねじにもインチあたり 14 個のねじ山がありますが、物理的な寸法とねじ山のプロファイルは異なります。物理的な寸法と構造におけるこれらの重要な違いにより、NPT と BSP の管ねじを直接交換することができなくなります。これら 2 つの異なる規格間の接続が必要な場合は、特別なアダプタを使用する必要があります。