機械加工という製造工程により、材料を目的の製品に成形することができます。ただし、材料の加工は必ずしも簡単な作業ではありません。材料の特性と特定の加工条件が、プロセス全体のスムーズさと効率を決定する上で重要な役割を果たすからです。このような考慮事項はすべて「被削性」というキーワードに関連しています。

被削性は、機械加工プロセス中にワークピースから材料を除去する容易さを特徴付ける重要な特性です。良好な機械加工性を備えた材料は、より高速かつ効率的な機械加工を可能にし、最終的にはコスト削減と製品品質の向上につながるため、製造現場での需要が高くなります。

この記事では、被削性の概念を説明し、それに影響を与える要因を探ります。さらに、被削性を向上させるために採用できるさまざまな方法とその測定方法について説明します。

被削性とは何ですか?

機械加工性とは、材料の機械加工のしやすさ、具体的には、さまざまな機械加工プロセスによって切断、成形、または修正できる能力を指します。言い換えれば、材料を希望の形状にどれだけ容易に機械加工できるかを測定します。

材料の被削性は、その材料から製品を製造するための時間とコストを評価する重要な指標です。生産効率、工具寿命、最終製品の品質を確保するには、何が被削性を決定するのか、またそれを改善するためにどのような対策を講じることができるのかを理解することが非常に必要です。

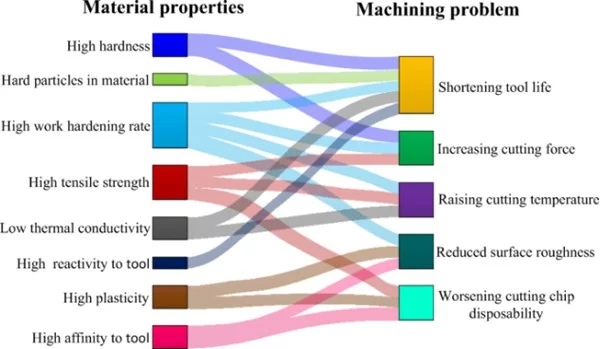

機械加工性に影響を与える要因は何ですか?

材料の機械加工性は、その物理的特性 (材質) とその状態 (どのように加工されたか) の両方に依存します。物理的特性は固定されていますが、状態は大きく変化する可能性があります。

物理的性質

加工硬化: 金属が塑性変形するにつれて硬く強くなる現象を指します。この硬化により、ワークピースの切削がより困難になり、工具の摩耗が増加し、精度の維持が困難になる可能性があります。

熱膨張: 熱膨張係数は固体材料の熱膨張の度合いを測定します。係数が大きいほど、材料は加熱時に膨張しやすくなり、加工精度に影響を与える可能性があります。

熱伝導率: 材料が熱を直接伝導する能力です。熱伝導率の高い材料は熱をより早く放散するため、切削工具への熱負荷が軽減され、工具寿命が向上します。

弾性率: 弾性変形に対する材料の抵抗を測定します。弾性率が高い材料はより硬く、切削力を受けても曲がりにくいため、加工時の寸法精度が向上します。ただし、硬すぎる材料は脆くなり、ひび割れが発生しやすくなります。

条件要因

微細構造: 材料内の粒子と相の分布と配置を指します。一般に、均一で細粒の構造は材料の機械加工性を向上させますが、粗いまたは不均一な粒構造は加工が不安定になり、工具の摩耗が増加する可能性があります。

粒子サイズ: 粒子サイズが小さいほど、亀裂の形成や欠けの可能性が減少するため、多くの場合、機械加工性が向上します。

熱処理: 材料の機械的特性を変えることで、材料の機械加工性に大きな影響を与える可能性があります。これについては本文の後半で詳しく説明します。

硬度: 材料が硬いほど、切削に抵抗があり、工具の摩耗が大きくなるため、一般に機械加工が難しくなります。

引張強さ: 材料の最大応力を測定します。壊れる前に張力に耐えることができます。引張強度が高い材料は、切削抵抗が大きいため機械加工が難しくなり、工具の摩耗や加工力が増加する可能性があります。

材料の被削性は、上記の 5 つの要素に加えて、加工方法、切削工具の材質と形状、切削パラメータ、潤滑と冷却、装置の状態などのさまざまな側面にも影響されます。

被削性はどのように改善できるのでしょうか?

上記のように、これらの要因を導入すると、それらの要因が被削性にどのような影響を与えるかを明確に理解できるようになります。弾性率、熱膨張、熱伝導率などの金属固有の特性は、不変の物理的特性です。それにもかかわらず、条件や加工プロセスを変更してワークピースを加工しやすくするアプローチはあります。具体的には、大きく次の2つのカテゴリーから被削性を向上させることができます。

カテゴリー 1: 材料特性を変更しない

このアプローチは、機械加工プロセス中に遭遇する条件の最適化に焦点を当てています。具体的な方法としては以下のようなものがあります。

本質的に優れた機械加工性を備えた材料を選択します。一部の材料は、その化学組成と微細構造により、良好な機械加工性を備えています。適度な硬さ、熱伝導率の良さ、粘着性の低い素材を優先します。

加工する材質に応じて、適切な材質(超硬、ハイスなど)の工具を選択してください。 最適なすくい角、逃げ角、刃先設計を備えた工具を使用して、切削抵抗を軽減し、切りくず排出を改善します。

切削速度、送り速度、切削深さなどの切削パラメータを最適化することで、工具寿命の延長と表面仕上げの改善が可能になり、最終的には被削性が向上します。たとえば、合理的な制限内で切削速度と送り速度を増加させると、材料の除去速度が向上しますが、過熱や工具の摩耗を防ぐために過度の増加は避けるべきです。また、荒加工では切り込み深さを大きく、仕上げ加工では切り込みを小さくするなど、目的に応じて切り込み深さを適切に調整することで、面品位と加工効率を両立することができます。

適切な潤滑剤と冷却剤を適用して、機械加工中の摩擦、発熱、工具の摩耗を最小限に抑え、最終的に機械加工表面の品質を向上させます。

高い剛性と最適なメンテナンスを備えた工作機械を使用し、適切な治具やサポートを採用してワークを均一にクランプすることで、ワークの変形や移動を効果的に防止できます。これにより、一貫性のある正確な結果が保証されます。

さまざまな材料を機械加工して目的の形状を実現するには、多くの場合、特定の種類の装置が必要になります。ワイヤ放電加工 (WEDM) などの機械工場でさまざまな装置を使用することにより、他の方法では効率的に管理できない硬い材料や複雑な設計を効果的に処理することができます。

カテゴリ 2: 材料特性の変更

熱処理は被削性を向上させる非常に効果的な方法ですが、製造の初期段階で材料に熱処理や加工硬化処理を適用すると、材料の硬度が大幅に上昇し、その結果、機械加工がより困難になる可能性があることを認識することが重要です。したがって、熱処理やその他の硬化プロセスは機械加工後まで延期することをお勧めします。焼入れは、多くの場合焼き戻しと組み合わせて行われ、機械加工後にワークピースの最終的な機械的特性を向上させるために使用される典型的なプロセスです。

ただし、延期が不可能な場合は、材料を柔らかくして内部応力を緩和するために、加工前にワークピースを焼きなましすることを検討できます。ここでは、一般的に使用される熱処理方法のポイントを説明します。

アニーリング: このプロセスには、材料を特定の温度に加熱し、一定時間保持した後、ゆっくりと冷却することが含まれます。焼きなまし処理により材料が柔らかくなり、切削時の抵抗が減少し、工具の摩耗が減少し、被削性が向上します。

焼きならし: このプロセスでは、材料を臨界温度以上に加熱し、空気中で自然に冷却します。正規化により材料の粒子構造が改善され、より均一な質感が得られ、作業性が向上します。また、加工プロセス中の一貫性が向上し、工具の摩耗が軽減されます。

焼き入れと焼き戻し: 焼き入れは材料を加熱してから急速に冷却するプロセスですが、焼き戻しは焼き入れした材料をより低い温度まで再加熱してから冷却するプロセスです。焼き入れされた材料は一般に加工が難しく、機械加工を容易にするために硬度と靱性を最適化する焼き戻しが必要です。適切な焼き戻し温度と焼き戻し時間により、加工性能が大幅に向上します。

特定の元素を追加すると、材料の機械加工性が大きく変化する可能性があります。一般的な方法は次のとおりです。

鉛の添加: 材料に少量の鉛を添加すると、潤滑性が大幅に向上します。これにより、切削工具の摩擦と磨耗が軽減され、切削プロセスがよりスムーズになり、結果として生じる切りくずの管理が容易になります。

その他の添加剤: 適切な硫黄またはリンを添加すると、切りくず破壊が改善され、切削抵抗が低減され、さらに被削性が向上します。

被削性はどのように測定されますか?

材料の機械加工性の評価は、さまざまな要素を考慮した多面的なプロセスです。弊社では以下の観点から定性的な評価を行うことが多いです。

工具寿命: 工具寿命が長いほど、機械加工が容易であることを示します。同様の条件下で工具をより長く使用できる材料は、より優れた機械加工性を備えていると考えられます。

工具力と消費電力: 切削抵抗が低くなり、加工中の消費電力が減少することは、機械加工性が向上していることを示しています。これらの要素は、材料を加工するために必要な力とエネルギーの量を記録する特殊な装置を使用して測定されることがよくあります。

表面仕上げ: 追加の加工を必要とせずに滑らかな仕上げに機械加工できる材料は、より高い機械加工性を備えています。

切りくずの形状: 短くてカールした切りくずは加工が容易であることを示しますが、長くて糸状の切りくずは加工が難しいことを示します。

これらの方法は一般的に使用されていますが、主に定性的な参照として機能し、電力消費、工具の摩耗、および表面仕上げに関するさまざまな要因の影響により、完全に信頼できるわけではない可能性があります。より定量的な観点を得るために、AISI 旋削試験評価システムを調べてみましょう。

AISI 旋削試験評価システム

これは、米国鉄鋼協会 (AISI) が実施する、最も広く採用されている被削性評価システムです。このシステムは、ブリネル硬度 160 の参照標準として機能する B1112 鋼に対する材料の被削性のベンチマークを行います。被削性評価はパーセンテージで表され、B1112 鋼が評価 100% のベースラインとして設定されます。

このシステムでは、B1112 鋼よりも機械加工が容易な材料の機械加工性評価は 100% より高くなりますが、機械加工がより困難な材料の機械加工性評価は 100% より低くなります。

| 材料 | 被削性評価 |

| アルミニウム6061 | 480% – 320% |

| アルミニウム7075 | 480% – 320% |

| 低炭素鋼1010 | 64% – 40% |

| 低炭素鋼1018 | 80% – 44% |

| 中炭素鋼1045 | 60% – 28% |

| ステンレス304 | 64% – 44% |

| ステンレス鋼316 | 36% |

| 真鍮260 | 105% – 100% |

| 真鍮360 | 160% ~ 200% |

| チタン合金グレード2 | 30% |

| チタン合金グレード5 | 35% – 30% |

| チタン合金グレード23 | 28% – 25% |

| マグネシウム合金 ZK60A | 65% – 60% |

| マグネシウム合金 AZ31 | 55% – 50% |

被削性評価表Chiggo を使用して機械加工が難しい部品を加工する

機械加工性は、部品の製造に必要な時間とコストを示す重要な指標です。被削性の高い材料は加工が容易ですが、それが必ずしも高い性能をもたらすわけではありません。一部のシナリオでは、機械加工性の低い材料が必要になります。加工結果を最適化するために、加工方法やその他の変数を調整できます。

Chiggo では、さまざまな材料に対して高品質でコスト効率の高い機械加工を提供するための専門知識と高度な設備を備えています。 無料の設計と製造プロセスの最適化については、お問い合わせください。

一般的な機械加工可能な材料

アルミニウム

アルミニウムは柔らかく、軽量で、加工性に優れた金属です。その変種の中で、アルミニウム 6061 は最も機械加工しやすいものの 1 つとしてよく知られています。

鋼鉄

鋼の機械加工はアルミニウム合金の機械加工よりも複雑になる場合がありますが、一般に軟鋼は高炭素鋼と比較して機械加工が容易であり、良好な表面仕上げが得られます。短い切りくずを生成し、過度の工具摩耗を引き起こしません。さらに、303 などの特定のステンレス鋼グレードには、機械加工性を高めるために鉛などの添加剤が含まれています。

プラスチック

熱可塑性プラスチックは、切削工具から発生する熱によりプラスチックが溶けて工具に付着する可能性があるため、機械加工が困難です。ただし、ABS、ナイロン、PTFE、デルリンなどのプラスチックは優れた機械加工性を備えています。

その他の金属

他の機械加工可能な金属には、黄銅、マグネシウム合金、鉛合金などが含まれます。銅合金である黄銅は、柔らかい性質と良好な引張強度を備えており、非常に良好な機械加工性を示します。マグネシウム合金は軽量で機械加工性に優れた金属です。鉛合金は主に鉛とさまざまな添加物で構成され、低摩擦、優れた耐摩耗性、機械加工性を備えていますが、毒性の懸念によりその使用は制限されています。

被削性と加工性

加工性とは、曲げ、鍛造、絞り、押し出しなどの加工により、材料を所望の形状に成形することの容易さを指します。これには、延性 (引張応力下で変形する能力)、展性 (圧縮応力下で変形する能力)、成形性 (亀裂を生じさせることなく複雑な形状を形成する容易さ) などの側面が含まれます。加工性には、冷間加工と熱間加工の両方のプロセスが含まれます。

機械加工性は、特に、旋盤、フライス盤、CNC 機械などの工作機械を使用して材料を切断、成形、または仕上げることの容易さに関係します。これには、切削速度 (材料除去率)、工具摩耗 (切削工具が磨耗する速度)、表面仕上げ (加工面の品質)、精度 (厳しい公差と正確な寸法を達成する能力) などの要素が関係します。被削性は、切削条件下での材料の挙動と切削工具との相互作用に焦点を当てています。