私たちは日常生活の中で常にさまざまな金属素材と接しています。スマートフォンの筐体が何の金属でできているか考えたことはありますか?あるいは、車や自転車はなぜあんなに軽いのに強いのでしょうか?これらの質問に対する答えは、私たちが見落としがちだが重要な役割を果たしている金属、アルミニウムにあることがよくあります。

アルミニウムとその合金は軽さ、高い延性、良好な耐食性、高い電気伝導性と熱伝導性、リサイクルの容易さ、 優れた機械加工性などの特性で知られています。これらは電子製品の製造に重要な材料であるだけではありません。車両だけでなく、建設、梱包、航空宇宙産業でも広く使用されています。

アルミニウム合金の中でも、6061 および 7075 アルミニウムはその優れた性能により特に人気があります。では、これら 2 つのアルミニウム合金にはどのような利点と特徴があるのでしょうか?それらの違いは何ですか?この記事では、その答えを一つずつ明らかにしていきます。

6061アルミニウムの概要

6XXX シリーズから派生した 6061 アルミニウムは、最も一般的な汎用アルミニウム合金です。主な合金元素としてマグネシウム、シリコン、鉄が含まれており、強度、靭性、延性のバランスに優れています。 6061アルミニウムは、成形性、溶接性、機械加工性に優れています。また、表面に傷がついても耐食性に優れています。さらに保護が必要な場合は、陽極酸化して薄い保護層を追加できます。保護層はさまざまな色から選択できます。

6061アルミニウムは熱処理性にも優れています。 T4、T6、T651 などの一般的な熱処理条件により、機械的特性が大幅に強化され、性能が向上し、特定の用途により適したものになります。

6XXX シリーズのアルミニウム合金の中で、主な合金元素としてマグネシウムとシリコンを使用した 6063 も人気のある選択肢であることは言及する価値があります。優れた成形性と表面仕上げを備えているため、押出加工に非常に適しています。ただし、強度は6061の半分程度しかないため、主に窓枠や装飾ドア枠など、高強度が要求されない建築・装飾用途に使用されます。

6061アルミニウムの応用

6061 アルミニウムは、次のような一定の強度と高い耐食性を必要とするさまざまな構造および工学用途で広く使用されています。

- 橋、屋根、その他の構造要素の建設。

- 車のフレーム、シャーシ、ホイールなどの自動車部品。

- ボートや造船における船体、甲板、その他の構造コンポーネント。

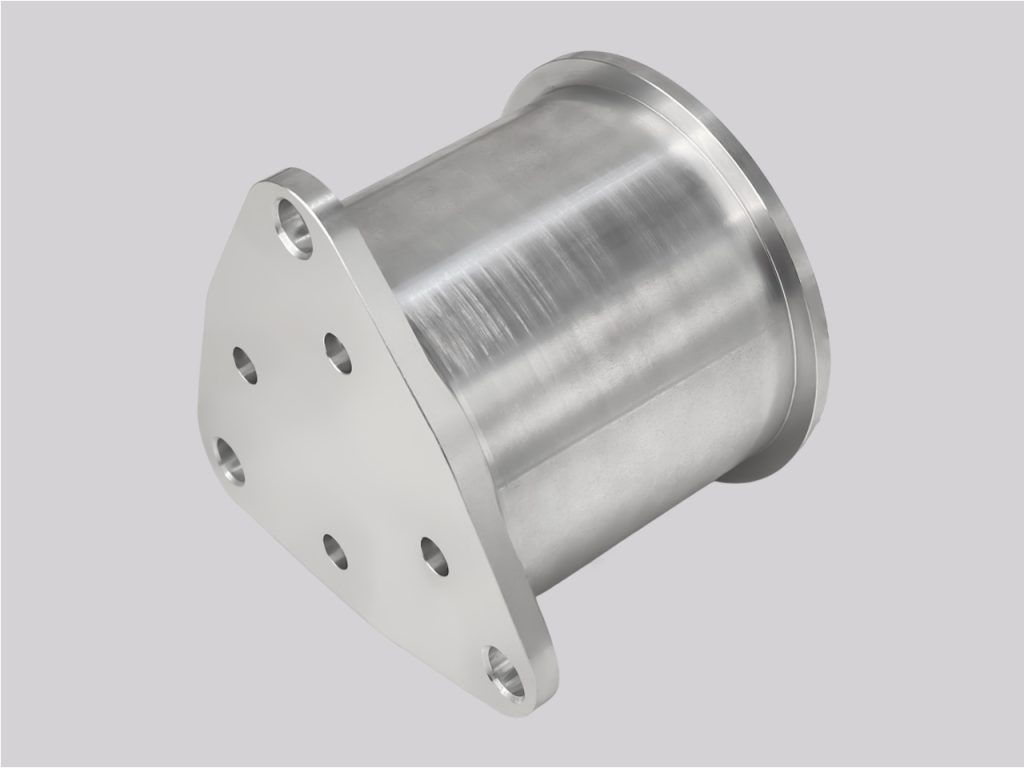

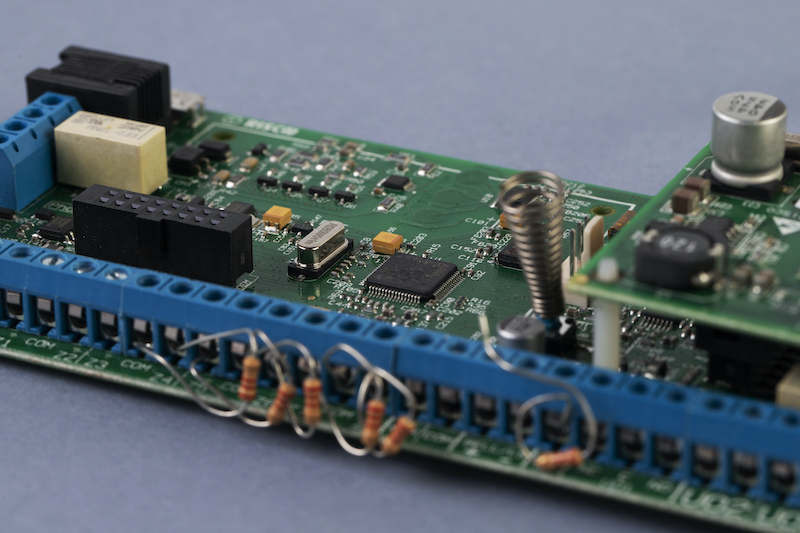

- 電子機器の電気コネクタ、ヒートシンク、ハウジング。

- 精密機械加工された部品、工具、治具。

- キャンプ用品、釣り竿、ハイキングポールなどのスポーツ用品。

7075 アルミニウムの概要

7XXX シリーズから派生した 7075 アルミニウムは、主な合金元素として銅と亜鉛で構成されています。優れた耐疲労性で知られており、入手可能なアルミニウム合金の中で最も強度が高く、多くの鋼に匹敵します。にもかかわらず、7075 アルミニウム合金は熱処理性にも優れており、熱処理によって非常に高い強度と応力腐食割れに対するさまざまな程度の耐性を実現できます。一般的な熱処理条件には、T6、T651、T73、および T76 が含まれます。強度が高く、7075 は良好な機械加工性を維持し、厳しい公差に合わせて機械加工できますが、6061 に比べてより大きな力と特別な工具が必要です。ただし、7075 は溶接には適しておらず、6061 ほど耐食性がありません。多くの場合、保護が必要です。コーティングが必要になり、コストが高くなります。

7075 アルミニウム合金は熱処理性にも優れており、熱処理によって非常に高い強度と応力腐食割れに対するさまざまな程度の耐性を実現できます。一般的な熱処理条件には、T6、T651、T73、および T76 が含まれます。

7075アルミニウムの応用

7075 アルミニウムは主に、優れた強度重量比と耐疲労性を必要とする高性能の構造およびエンジニアリング用途、特に以下の分野で使用されます。

- 翼、胴体フレーム、その他の重要なコンポーネントを含む航空機の構造。

- 装甲板、武器、ミサイル部品などの軍事用ハードウェア。

- 高級自転車、ロック クライミング用品、競技用スポーツ用品などの高性能スポーツ用品。

- 自動車、電車、船舶のブレーキシステム、エンジンサポート、フレーム、ホイールハブなどの部品。

- ダイカスト金型、押出金型、精密加工装置、自動化装置、その他機械製造。

特性の比較: 6061 対 7075 アルミニウム

次に、これら 2 つの合金を化学組成、密度、機械的特性、化学的特性、溶接性、コストから区別します。

構成

| 要素 | 6061アルミニウム | 7075アルミニウム |

| アルミニウム(Al) | 97.9% | 90.0% |

| 亜鉛(Zn) | - | 5.6% |

| マグネシウム(Mg) | 1.0% | 2.5% |

| クロム(Cr) | 0.2% | 0.23% |

| 銅(Cu) | 0.28% | 1.6% |

| シリコン(Si) | 0.6% | - |

6061 アルミニウム合金では、マグネシウム (Mg) がシリコン (Si) と結合して Mg2Si 析出物を形成し、合金の強度が大幅に向上します。

7075 アルミニウム合金では、亜鉛 (Zn) が主要な合金元素であり、最大 5.6% の含有量が合金の優れた強度と硬度に寄与し、高応力用途に適しています。 Mg は、Zn および Cu と相互作用して強化析出物を形成し、合金の優れた強度を高めます。 Si の効果は、7075 では Zn と Mg によって影が薄くなり、主な役割は鋳造中の結晶粒構造の微細化に関係しています。

密度

アルミニウムとその合金は軽量で、密度は比較的似ています。具体的には、6061 および 7075 アルミニウム合金には、多量のアルミニウムと、密度の異なる他の特定量の金属材料が含まれています。したがって、2 つの合金の密度はわずかに異なり、それぞれ約 2.7 g/cm3 と 2.81 g/cm3 になります。

この密度のわずかな変化は、合金の基本的な組成を強調し、軽量化が重要なさまざまな産業での合金の広範な採用に貢献しています。

機械的性質

直感的に比較できるよう、6061 アルミニウム合金と 7075 アルミニウム合金の両方について、最も一般的に使用される熱処理状態の T6 を比較するデータを次の表にまとめました。

| アイテム | 6061 T6 アルミニウム | 7075 T6 アルミニウム |

| メトリック | 英語 | メトリック | 英語 |

| 降伏強さ | 276MPa | 40,000 psi | 503MPa | 73,000 psi |

| 弾性率 | 68.9GPa | 10,000ksi | 71.7GPa | 10,400ksi |

| 熱伝導率 | 167W/m-K | 1160 BTU-in/hr-ft2_0F | 130W/m-K | 900 BTU-in/hr-ft2_0F |

| 融点 | 1080-12050F | 582 - 6520C | 890-11750F | 477-6350C |

| 電気抵抗率 | 3.99×10-6Ωcm | - | 5.15×10-6オームセンチメートル | - |

| 硬度(ブリネル) | 95 | - | 150 | - |

| 被削性 | 良い | 公平 |

降伏強さ

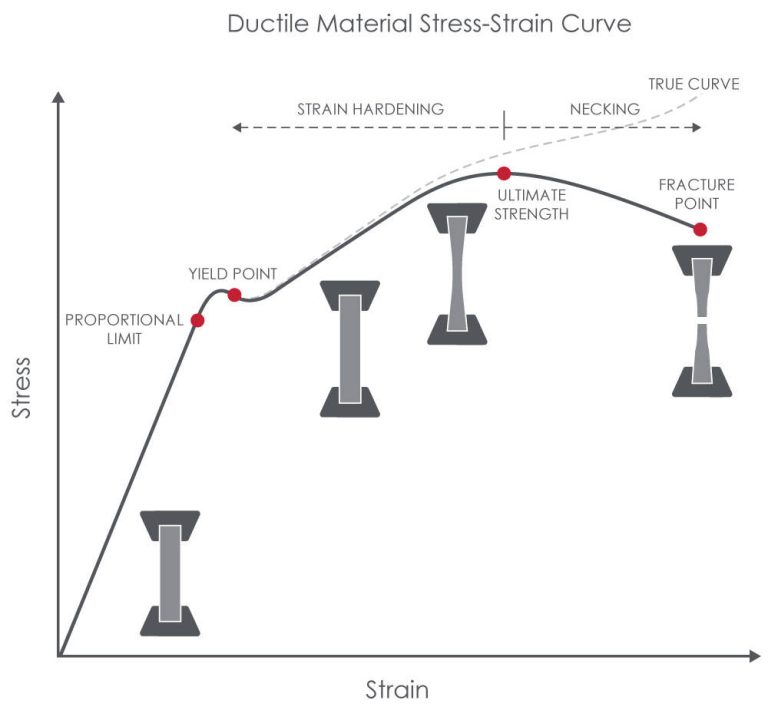

降伏強度とは、材料が永久塑性変形を受ける前に耐えることができる最大応力を指します。この点を超えると、応力が取り除かれても材料は元の形状に戻らなくなります。 7075 アルミニウムの降伏強度は 6061 の降伏強度よりもはるかに高く、これは主に 7075 アルミニウムの亜鉛とマグネシウムの含有量が高いことに起因します。これらの元素は合金の強度を大幅に向上させる強化析出物を形成します。

6061 アルミニウムも熱処理と析出硬化によって強度が向上しますが、主な合金元素であるマグネシウムとシリコンの含有量が少ないため、強度が比較的低くなります。ただし、6061 アルミニウムの降伏強度 276 MPa は一部の低炭素鋼の降伏強度よりもわずかに低いだけであるため、6061 アルミニウムは壊れやすいと考えるべきではありません。

弾性率

弾性率は、材料の剛性の尺度です。これは、弾性限界内での応力とひずみの比率であり、荷重が加わった状態での変形に耐える材料の能力を表します。弾性率が高いほど、材料が硬く、応力下でも変形しにくいことを示します。

7075 と 6061 は同様の弾性率を持っています (71.7 GPa 対 68.9 GPa)。これは、弾性率が特定の合金元素や合金の製造に使用される熱処理プロセスではなく、主に材料内の原子結合によって決定されるためです。

熱伝導率

すべての形態のアルミニウム合金は優れた熱伝導体ですが、合金元素が異なるとアルミニウムの微細構造が変化し、その結果、熱伝導率に影響を与える可能性があります。 6061 アルミニウム合金は、主にその合金元素であるマグネシウムとシリコンがアルミニウム マトリックスの熱伝導率に与える影響が最小限であるため、より高い熱伝導率 (167 W/m・K) を持っています。対照的に、7075 アルミニウム合金は、亜鉛と銅の含有量が高いため、熱伝導率が低くなります (130 W/m・K)。これらの元素は複雑な化合物や析出物を形成し、熱流を分散させ、全体の熱伝導率を低下させます。

硬度

7075 アルミニウム合金の硬度は、一般に 6061 の硬度よりも高くなります。7075 アルミニウムでは、亜鉛とマグネシウムの含有量が高いため、非常に硬い多数の MgZn2 析出物の形成が促進され、それによって 7075 アルミニウムの全体的な硬度が大幅に向上します。銅の存在により、この効果はさらに増幅されます。銅だけでは硬度への寄与はほとんどありませんが、亜鉛およびマグネシウムとの相互作用により材料の機械的特性が向上します。

逆に、6061 アルミニウムでは、マグネシウムとシリコンによって形成される Mg2Si 析出物により硬度が向上しますが、その含有量が低いため、向上には限界があります。6061 アルミニウムの T6 焼き戻しは、強度と加工性のバランスを取るように特に設計されています。

被削性

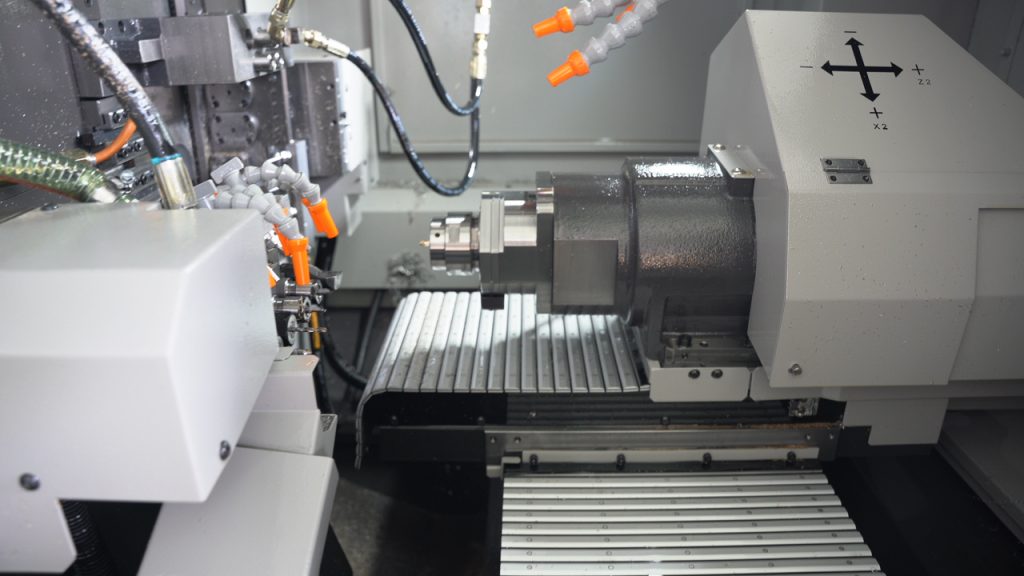

6061 アルミニウム合金と 7075 アルミニウム合金はどちらも、優れた機械加工特性を備えています。ただし、硬度や強度が高くなると、一般的に切断や成形が難しくなり、機械加工の難易度が高くなります。そのため、7075 アルミニウムは機械加工がより困難です。

対照的に、6061 アルミニウムは、切断、フライス加工、穴あけ、鋳造が容易で、適度な強度と延性があり、機械加工時の切削抵抗が低いため、7075 アルミニウムよりも優れた機械加工性を示します。その結果、6061 アルミニウム合金は、機械加工性と強度およびその他の望ましい特性を調和的に組み合わせているため、多くの機械加工コンポーネントにとって頼りになる選択肢となっています。

化学的特性

ここでは主に耐食性とアルマイト処理に焦点を当て、その化学的特性の違いを確認します。

耐食性

6061 アルミニウム合金は、7075 と比較して耐食性が大幅に優れています。これは、6061 にはマグネシウムとシリコンが含まれており、銅の含有量が低いためです。アルミニウムマトリックス中のマグネシウムとシリコンによって形成される Mg2Si などの析出物は、合金の耐食性を大幅に低下させることはありません。逆に、これらの析出物の均一な分布は、局所的な腐食の防止に役立ちます。対照的に、7075 アルミニウム合金中の亜鉛と銅の含有量が高いと、Al2CuMg や MgZn2 などの腐食しやすい析出物が形成されます。これらの析出物は局所的なガルバニックセルを引き起こし、湿った環境や腐食性の環境にさらされた場合に合金が腐食しやすくなります。さらに、銅の存在により、孔食や隙間腐食がさらに促進されます。

陽極酸化処理

陽極酸化は、アルミニウムとその合金の表面の自然酸化層の厚さを増やす電解不動態化プロセスです。このプロセスにより、耐食性、耐摩耗性、および染料やその他のコーティングを受け入れる能力が強化されます。

6061 アルミニウム合金と 7075 アルミニウム合金の両方を陽極酸化して、耐食性と表面特性を向上させることができます。 6061 アルミニウムはより均一な微細構造を備えているため、陽極酸化が容易で、均一で緻密で密着性の高い酸化物層を形成します。一方、亜鉛と銅の含有量が高いため、7075 アルミニウムを陽極酸化すると、厚さが不均一で局所的な細孔が多くなる酸化物層が生成される傾向があります。また、7075 上の酸化物層は基板への接着力が弱くなる傾向があり、剥離や亀裂が発生しやすくなります。そのため、7075 アルミニウムの陽極酸化には、均一で欠陥のない酸化物層を確保するために、より厳格な品質管理措置が必要となり、コストが高くなる可能性があります。

溶接性

6061アルミニウムは溶接性に優れていることで知られています。適度な強度と溶接時の割れに対する良好な耐性が全体的な溶接性に貢献します。この合金は、ガスメタル アーク溶接 (GMAW)、ガス タングステン アーク溶接 (GTAW)、抵抗溶接などのさまざまな方法を使用して溶接できます。

7075 アルミニウム合金も溶接可能ですが、6061 アルミニウムに比べて課題が多くなります。合金の強度と硬度が高いため、溶接接合部の応力が増加し、亀裂が発生する可能性があります。さらに、亜鉛の融点はアルミニウムの融点よりもはるかに低いため、溶接プロセス中に亜鉛がアルミニウムよりも先に溶けます。亜鉛が早期に溶解および揮発すると、溶接領域に亜鉛が豊富な相が形成され、溶接プロセス中に気孔や亀裂が発生しやすくなり、それによって溶接品質が低下します。 7075 アルミニウム部品を接続する必要がある場合は、リベットまたはその他の留め具でのみ接続できます。

料金

一般に、7075 アルミニウムは 6061 アルミニウムよりも高価になる傾向があります。主に、7075 にはより高価な亜鉛と銅がより高い割合で含まれており、原材料コストの上昇につながります。さらに、7075 アルミニウム合金の加工性は、特に高い技術的要求とコストを必要とする切断および溶接プロセスにおいて比較的劣っています。さらに、7075 は硬度と強度が高いため、工具の摩耗が早くなり、加工時間が長くなり、製造コストが増加します。

6061 アルミニウムと 7075 アルミニウム: アプリケーションにはどちらが適していますか?

これまでのところ、6061 アルミニウム合金と 7075 アルミニウム合金の違いについては全体的に理解しています。どちらも優れた機械的特性を備えており、広く使用されています。しかし、あなたのアプリケーションについては、どちらがより適切ですか?選択は主に、特定の使用環境、パフォーマンス要件、およびコストの考慮事項によって決まります。情報に基づいた決定を下すのに役立つアドバイスを以下にまとめました。

1. 一般に、6061 アルミニウム合金が第一の選択肢となります。コスト効率が高く、加工性や溶接性が良いため加工が容易だからです。 6061 アルミニウムは中程度の強度にもかかわらず、建設、輸送、エレクトロニクスにおける幅広い用途の要件を満たします。

2. 製品が海洋環境で使用される場合は、6061 アルミニウムを選択することをお勧めします。これは、単に 6061 の耐食性が 7075 よりも高いというだけではなく、選択された合金の経済的適合性に関する懸念です。適切な表面処理により、どちらの合金も優れた耐食性を備えていますが、そのような条件で使用される 7075 アルミニウムは、他の要求の厳しい用途ではその可能性を無駄にしているように見えます。

3. 以下のような場合には、7075 アルミニウムがより効果的にアプリケーションの機能を実現します。

- コストは主な関心事ではありません。

- より高い強度と硬度が要求されます。これは主に、航空宇宙、軍事、ハイエンド自動車製造などの分野に当てはまります。

- 製品は長期にわたる周期的な負荷の下で使用されます。 7075 アルミニウムの優れた耐疲労性により、このような状況でも安定したパフォーマンスを維持できるからです。

結論

アルミニウム合金は、製造プロセスで最も広く使用されている金属の 1 つです。ただし、アルミニウム合金にはさまざまな種類があるため、プロジェクトに適したものを選択するのは難しいでしょう。中国最大のカスタム ハードウェア部品を専門とする ISO 9001 認定メーカーの 1 つとして、当社の専門家が材料の選択プロセスをお手伝いします。 6061 または 7075 アルミニウム プロジェクト向けの CNC 機械加工サービスまたはアルミニウム押出サービスをお探しの場合は、お気軽にお問い合わせください。